1. Introducere în convertizoare de curent alternativ (variatoare de frecvență variabilă) În domeniul controlului industrial modern și......

CITEȘTE MAI MULTVFD-uri: cheia economisirii energiei și controlului motorului

1. Introducere în convertizoarele de curent alternativ (varialaare de frecvență variabilă)

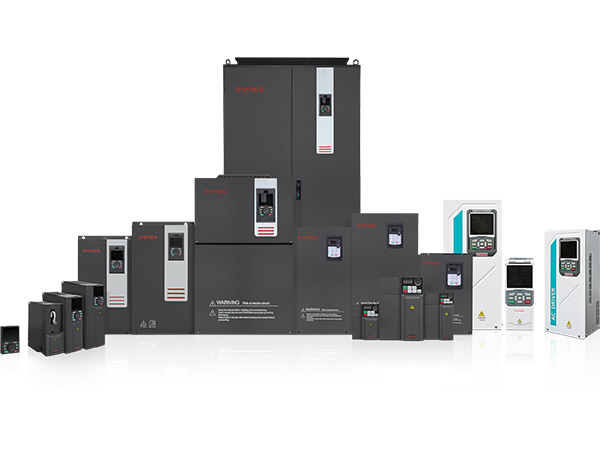

În domeniul controlului și automatizării industriale moderne, puține tehnologii au avut un impact la fel de profund precum convertizsauul de curent alternativ, adesea denumit un variator de frecvență (VFD). Aceste dispozitive electronice sofisticate au revoluționat modul în care motoarele electrice sunt controlate, oferind niveluri fără precedent de precizie, eficiență și flexibilitate. De la optimizarea consumului de energie în fabricile industriale mari până la facilitarea mișcărilor complicate în sistemele robotizate, Unități de curent alternativ sunt o componentă indispensabilă a nenumăratelor aplicații din întreaga lume.

Ce este o unitate AC (VFD)?

În esență, o unitate de curent alternativ este un dispozitiv electronic de putere care controlează viteza și cuplul unui motor electric de curent alternativ (cu curent alternativ) variind frecvența și tensiunea energiei electrice furnizate motorului. Spre deosebire de metodele tradiționale de control al motorului, care se pot baza pe mijloace mecanice sau simpla comutare pornire/oprire, o unitate AC asigură o reglare continuă și precisă a parametrilor de funcționare ai motorului.

Termenul „Variable Frequency Drive” (VFD) evidențiază în mod explicit mecanismul principal de control: modificarea frecvenței curentului alternativ. Deoarece viteza sincronă a unui motor de curent alternativ este direct proporțională cu frecvența tensiunii aplicate și invers proporțională cu numărul de poli, schimbarea frecvenței permite variația continuă a vitezei. Simultan, convertizorul reglează tensiunea proporțional cu frecvența pentru a menține un flux magnetic constant în motor, asigurând funcționarea eficientă și prevenind saturația.

De ce sunt importante unitățile AC?

Importanța variațiilor de curent alternativ provine din mai multe avantaje critice pe care le oferă față de metodele tradiționale de control al motorului:

- Eficiență energetică: Acesta este poate cel mai important beneficiu. Multe aplicații industriale, cum ar fi pompele și ventilatoarele, prezintă o „relație cubică” între viteză și consumul de energie. Chiar și o mică reducere a vitezei motorului poate duce la economii substanțiale de energie. Driverele AC permit motoarelor să funcționeze doar cât de repede este necesar, reducând drastic consumul de energie electrică și costurile operaționale.

- Control precis: Unități de curent alternativ provide unparalleled control over motor speed, acceleration, deceleration, and even torque. This precision is crucial for processes requiring exact movement, such as conveyor systems, machine tools, and robotics.

- Control îmbunătățit al procesului: Reglând cu precizie viteza motorului, convertizoarele de curent alternativ contribuie la o calitate mai bună a produsului, la reducerea deșeurilor și la o producție mai consistentă în fabricile de producție și procesare.

- Stres mecanic redus: Capacitățile de pornire și oprire ușoară, inerente variațiilor de curent alternativ, elimină șocurile bruște și curenții mari de pornire asociate cu pornirea directă în linie (DOL). Acest lucru reduce semnificativ stresul mecanic asupra motorului, angrenajelor, rulmenților și echipamentului antrenat, ceea ce duce la o durată de viață extinsă și la o întreținere redusă.

- Durată de viață extinsă a motorului: Dincolo de reducerea stresului mecanic, variatoarele de curent alternativ oferă și caracteristici de protecție împotriva supracurentului, supratensiunii, subtensiunii și supraîncălzirii, contribuind și mai mult la longevitatea motorului.

Scurt istoric și evoluție a unităților de curent alternativ

Conceptul de a varia frecvența pentru a controla viteza motorului AC nu este nou, dar implementarea sa practică a fost o provocare până la apariția electronicii de putere. Încercările timpurii au implicat seturi de motoare-generatoare greoaie.

Adevărata descoperire a venit odată cu dezvoltarea tiristoarelor (SCR) la mijlocul secolului al XX-lea, ceea ce a permis crearea primelor unități electronice de frecvență variabilă. Cu toate acestea, aceste unități timpurii erau mari, ineficiente și adesea limitate în capabilitățile lor de control.

Anii 1970 și 80 au cunoscut progrese semnificative odată cu introducerea tiristoarelor Gate Turn-Off (GTO) și mai târziu a tranzistoarelor bipolare cu poartă izolată (IGBT). IGBT-urile, în special, au revoluționat tehnologia acționării AC datorită vitezei lor mari de comutare, pierderilor mai mici și ușurinței de control. Acest lucru a permis dezvoltarea unor unități mai compacte, eficiente și mai sofisticate, capabile să utilizeze tehnici precum modularea în lățime a impulsurilor (PWM) pentru a genera forme de undă de ieșire aproape sinusoidale.

Astăzi, variatoarele de curent alternativ sunt dispozitive inteligente, foarte integrate, care încorporează microprocesoare avansate, algoritmi de control sofisticați (cum ar fi controlul vectorial și controlul direct al cuplului) și capabilități de comunicare. Ele continuă să evolueze, devenind mai mici, mai puternice, mai eficiente din punct de vedere energetic și din ce în ce mai integrate în peisajul mai larg al IoT industrial (Internet of Things) și al producției inteligente. Această evoluție continuă subliniază rolul lor vital în modelarea viitorului automatizării industriale și al managementului energiei.

2.Cum funcționează unitățile AC

Pentru a aprecia cu adevărat puterea și versatilitatea unităților de curent alternativ, este esențial să înțelegeți principiile fundamentale din spatele funcționării acestora. În timp ce electronica internă poate fi complexă, procesul de bază implică conversia energiei curente de intrare în curent continuu și apoi convertirea acesteia înapoi în putere de curent alternativ cu frecvență variabilă și tensiune variabilă, adaptată pentru motor. Această conversie are loc în mai multe etape distincte:

Componentele de bază ale unei unități AC

Majoritatea unităților de curent alternativ, indiferent de dimensiunea sau complexitatea lor, au o arhitectură comună care cuprinde patru etape principale:

- Etapa redresorului: Convertește puterea AC cu frecvență fixă și tensiune fixă în putere CC.

- DC Bus (sau DC Link): Stochează și netezește tensiunea DC de la redresor.

- Etapa invertorului: Convertește puterea de curent continuu de la magistrală înapoi în putere de curent alternativ cu frecvență variabilă și tensiune variabilă pentru motor.

- Circuitul de control: „Creierul” unității, responsabil pentru gestionarea tuturor celorlalte etape, monitorizarea intrărilor și executarea algoritmilor de control.

Etapa redresorului: conversia AC în DC

Primul pas în funcționarea unui convertizor de curent alternativ este transformarea tensiunii de linie de curent alternativ de intrare într-o tensiune de curent continuu. Acest lucru se realizează de obicei folosind a redresor cu punte cu diode .

- Pentru unitățile monofazate, se folosește un redresor cu punte cu undă completă cu patru diode.

- Pentru unitățile trifazate, un redresor cu șase diode este obișnuit, redresând toate cele trei faze ale sursei AC de intrare.

Ieșirea redresorului este o tensiune DC pulsatorie. În timp ce unele unități de înaltă performanță sau specializate ar putea folosi redresoare active front-end (AFE) (care pot, de asemenea, să returneze energie la rețea și să reducă armonicile), redresorul cu diodă de bază este cel mai răspândit pentru simplitatea și rentabilitatea sa.

DC Bus: Smoothing the DC Voltage

În urma redresorului, tensiunea DC pulsatorie intră în Autobuz DC , cunoscută și sub denumirea de legătură DC. Această etapă constă în principal din mari condensatoare . Acești condensatori îndeplinesc mai multe funcții critice:

- Netezirea tensiunii DC: Ele filtrează ondulația de la DC rectificat, oferind o tensiune DC relativ netedă și stabilă pentru etapa invertorului.

- Stocarea energiei: Ele acționează ca un rezervor de energie, furnizând curent instantaneu invertorului în timpul schimbărilor bruște de sarcină și absorbind energia regenerativă de la motor în timpul decelerației.

- Creșterea tensiunii (opțional): În unele modele, în special pentru unitățile care funcționează la tensiuni de intrare mai mici, un convertor opțional DC-DC poate fi prezent aici pentru a crește tensiunea.

Tensiunea de pe magistrala DC este de obicei mai mare decât vârful tensiunii liniei AC de intrare (de exemplu, pentru o intrare de 400 V AC, tensiunea magistralei DC va fi de aproximativ 540-560 V DC).

Etapa invertorului: conversia DC în AC cu frecvență variabilă

Aceasta este etapa cea mai dinamică și critică a unității AC. Invertorul preia tensiunea de curent continuu netedă din magistrala de curent continuu și o convertește înapoi în putere de curent alternativ cu tensiune variabilă și, în mod esențial, cu frecvență variabilă. Invertoarele moderne folosesc în principal Tranzistoare bipolare cu poartă izolată (IGBT) ca întrerupătoare electronice de mare viteză.

IGBT-urile sunt aranjate într-o configurație specifică (de obicei șase IGBT-uri pentru o ieșire trifazată) și sunt pornite și oprite rapid într-o secvență precisă. Controlând timpul și durata acestor acțiuni de comutare, invertorul poate sintetiza o formă de undă AC.

Circuitul de control: creierul unității

The circuite de control este inteligența din spatele unității AC. De obicei, este compus dintr-un microprocesor puternic sau un procesor de semnal digital (DSP) împreună cu memoria asociată, porturi de intrare/ieșire (I/O) și interfețe de comunicație. Acest circuit îndeplinește mai multe funcții vitale:

- Primirea comenzilor: Acesta interpretează comenzile de la operatori (prin tastaturi, HMI), PLC-uri sau alte sisteme de control (de exemplu, referință de viteză, comenzi de pornire/oprire).

- Feedback de monitorizare: Monitorizează continuu curentul motorului, tensiunea, temperatura și uneori viteza (dacă se folosește un encoder) pentru a asigura o funcționare sigură și optimă.

- Executarea algoritmilor de control: Pe baza vitezei și cuplului dorite, calculează modelele precise de comutare pentru IGBT-urile din invertor.

- Protectie: Implementează diferite caracteristici de protecție împotriva defecțiunilor cum ar fi supracurent, supratensiune, subtensiune, supraîncălzire și suprasarcină a motorului.

- Comunicare: Gestionează comunicarea cu sisteme externe folosind diverse protocoale industriale.

Tehnica PWM (Pulse Width Modulation).

Tehnica principală folosită de circuitele de control pentru a crea o ieșire de curent alternativ cu frecvență și tensiune variabilă de la magistrala DC este Modularea lățimii impulsului (PWM) . Iată cum funcționează:

- Tensiune DC fixă: Invertorul primește o tensiune continuă fixă de la magistrala DC.

- Comutare rapidă: IGBT-urile din invertor sunt pornite și oprite rapid la o frecvență foarte înaltă („frecvența purtătoare”, de obicei câțiva kiloherți).

- Lățimea pulsului variabilă: În loc să varieze direct tensiunea de curent continuu, circuitele de control variază latime a impulsurilor ON-time pentru IGBT-uri.

- Sintetizând AC:

- Pentru a crea un superior tensiune (medie RMS), impulsurile sunt mai largi (IGBT-urile sunt „ON” pentru o durată mai lungă).

- Pentru a crea un inferior tensiune , pulsurile se îngustează.

- Pentru a crea un superior frecventa , succesiunea de impulsuri se repetă mai rapid.

- Pentru a crea un inferior frecventa , secvența de impulsuri se repetă mai puțin rapid.

Prin modularea precisă a lățimii și frecvenței acestor impulsuri de curent continuu, invertorul sintetizează o serie de impulsuri de tensiune de curent continuu „tocate” care, atunci când sunt alimentate în înfășurările motorului inductiv, aproximează o formă de undă CA sinusoidală netedă. Inductanța motorului acționează ca un filtru natural, netezind aceste impulsuri și permițând motorului să răspundă ca și cum ar primi o undă sinusoidală adevărată, deși cu un conținut armonic.

3. Avantajele cheie ale utilizării unităților de curent alternativ

Adoptarea pe scară largă a unităților de curent alternativ nu este doar o tendință tehnologică; este un rezultat direct al beneficiilor semnificative și tangibile pe care le oferă într-un spectru vast de aplicații industriale și comerciale. Aceste avantaje se traduc adesea direct în costuri operaționale reduse, productivitate îmbunătățită și fiabilitate sporită a sistemului.

Eficiență energetică și economii de costuri

This is arguably the most compelling benefit of AC drives, especially for applications involving variable torque loads like pumps, fans, and compressors.

- Consum optimizat de energie: Spre deosebire de metodele tradiționale în care motoarele funcționează la turație maximă, indiferent de cerere (deseori irosind energie prin supape de reglare sau amortizoare), convertizoarele AC permit vitezei motorului să se potrivească cu exactitate cerințelor de sarcină. Pentru sarcini centrifuge, consumul de energie este proporțional cu cubul vitezei ( ). Aceasta înseamnă că chiar și o mică reducere a vitezei poate duce la economii dramatice de energie. De exemplu, reducerea vitezei motorului cu doar 20% poate duce la economii de energie de aproximativ 50%.

- Cerere de vârf redusă: Capacitățile de pornire ușoară (discutate mai jos) reduc curenții mari de pornire asociați cu pornirile directe în linie (DOL), ceea ce ajută la gestionarea taxelor de vârf de energie electrică.

- Stimulente guvernamentale: Multe regiuni oferă stimulente sau reduceri pentru întreprinderile care implementează tehnologii eficiente din punct de vedere energetic, cum ar fi convertizoarele de curent alternativ, sporind și mai mult rentabilitatea investiției.

Aceste economii de energie se traduc direct în reduceri semnificative ale costurilor operaționale pe durata de viață a echipamentului, conducând adesea la perioade de rambursare foarte rapide pentru investiția în unitate.

Control precis al vitezei motorului

Una dintre funcțiile fundamentale ale unui drive AC este capacitatea sa de a controla cu precizie viteza de rotație a motorului.

- Variație infinită a vitezei: Spre deosebire de motoarele cu mai multe viteze sau cutiile de viteze mecanice care oferă trepte de viteză discrete, convertizoarele de curent alternativ oferă un control continuu, fără trepte a vitezei de la practic zero RPM până și uneori peste viteza nominală a motorului.

- Acuratețe și repetabilitate: Unitățile moderne, în special cele care utilizează metode avansate de control, cum ar fi controlul vectorial, pot menține viteza cu o precizie ridicată, chiar și în condiții variate de încărcare. Acest lucru este esențial pentru procesele care necesită sincronizare și poziționare exactă.

Control îmbunătățit al procesului

Capacitatea de a controla cu precizie viteza motorului are un impact direct și profund asupra performanței generale a procesului.

- Calitate îmbunătățită a produsului: În aplicații precum extrudere, mixere sau manipulare a benzii, viteza constantă și controlată duce la o calitate uniformă a produsului, mai puține defecte și deșeuri reduse.

- Debit optimizat: Procesele pot fi reglate fin pentru a maximiza ratele de producție fără a compromite calitatea sau a solicita echipamentul.

- Zgomot și vibrații reduse: Operând motoarele la viteze optime, convertizoarele de curent alternativ pot minimiza zgomotul mecanic și vibrațiile, contribuind la un mediu de operare mai stabil și mai confortabil.

- Control în buclă închisă: Atunci când sunt integrate cu senzori și controlere PID (adesea încorporate în unitate), convertizoarele de curent alternativ pot regla automat viteza motorului pentru a menține valorile de referință pentru parametri precum presiunea, debitul, temperatura sau nivelul lichidului.

Solicitare mecanică redusă asupra motoarelor și echipamentelor

Pornirea directă a motoarelor electrice creează solicitări mecanice și electrice semnificative. Unitățile AC atenuează eficient aceste probleme.

- Pornire și oprire ușoară: În loc să aplice instantaneu tensiunea maximă, o unitate AC crește treptat tensiunea și frecvența, permițând motorului să accelereze fără probleme. În mod similar, poate decelera motorul fără probleme. Acest lucru elimină solicitarea bruscă de șoc asupra componentelor mecanice (cutii de viteze, cuplaje, curele, rulmenți) și a înfășurărilor motorului în sine.

- Spikes reduse de cuplu: Accelerația lină evită vârfurile mari de cuplu care pot deteriora mașinile conduse.

Durată de viață extinsă a motorului

Prin reducerea stresului mecanic și oferind o protecție completă, convertizoarele de curent alternativ contribuie în mod semnificativ la longevitatea motoarelor electrice și a echipamentelor asociate.

- Temperaturi de funcționare mai scăzute: Funcționarea motoarelor la viteze optimizate și fără supratensiuni excesive de curent reduce generarea de căldură, care este un factor major în degradarea izolației motorului.

- Caracteristici de protecție: Unități de curent alternativ incorporate numerous protective functions such as:

- Protectie la supracurent: Previne deteriorarea cauzată de curentul excesiv al motorului.

- Protecție la supratensiune/subtensiune: Protejează unitatea și motorul de fluctuațiile tensiunii de linie.

- Protectie la suprasarcina motorului: Împiedică funcționarea motorului dincolo de limitele sale termice.

- Protecție împotriva pierderii de fază: Detectează și reacționează la fazele de intrare sau de ieșire lipsă.

- Prevenirea blocării: Previne blocarea motorului și consumarea de curent excesiv.

- Protecție împotriva defecțiunii la pământ: Detectează scurgerea curentului la masă.

Aceste caracteristici previn defecțiunile catastrofale, reduc timpul neprogramat și prelungesc durata de viață operațională a activelor valoroase.

Capabilitati de pornire si oprire usoara

După cum am menționat, acesta este un beneficiu distinct și foarte valoros.

- Accelerație lină: Unitatea controlează viteza cu care motorul accelerează, permițând o creștere treptată și controlată a vitezei. Acest lucru este esențial pentru aplicațiile care implică materiale delicate, lichide care ar putea zdrobi sau sisteme în care mișcările bruște sunt nedorite.

- Decelerație lină: În mod similar, unitatea poate aduce motorul la o oprire controlată, prevenind șocurile mecanice și asigurând o tranziție lină. Acest lucru este util în special în aplicații cu inerție mare sau în care este necesară oprirea precisă.

- Eliminarea curentului de pornire: Motoarele directe consumă un curent de pornire foarte mare (de obicei de 6-8 ori curentul de sarcină maximă) la pornire. Unitățile AC elimină acest lucru prin creșterea treptată a curentului, ceea ce reduce stresul asupra sistemului de alimentare electrică, întrerupătoarelor și cablurilor.

Pe scurt, beneficiile convertizoarelor de curent alternativ se extind dincolo de simplul control al vitezei, cuprinzând economii semnificative de energie, eficiență operațională îmbunătățită, întreținere redusă și durată de viață prelungită a echipamentului, făcându-le o piatră de temelie a strategiilor moderne de automatizare industrială și de management al energiei.

4.Aplicații ale unităților de curent alternativ

Versatilitatea și numeroasele beneficii ale unităților de curent alternativ au dus la adoptarea lor generalizată în aproape fiecare sector industrial și comercial. Capacitatea lor de a controla cu precizie viteza motorului și cuplul le face indispensabile pentru optimizarea proceselor, economisirea energiei și îmbunătățirea fiabilității sistemului într-o gamă variată de aplicații.

Pompe, ventilatoare și compresoare

Această categorie reprezintă una dintre cele mai mari și mai de impact aplicații pentru variatoarele de curent alternativ, în primul rând datorită economiilor semnificative de energie pe care le oferă.

- Pompe: În stațiile de tratare a apei, sistemele HVAC și transferul fluidelor industriale, pompele funcționează adesea în condiții variabile. În loc să folosească supape de reglare mecanice pentru a reduce debitul (care irosește energie prin menținerea vitezei maxime a pompei), o unitate AC ajustează turația motorului pompei pentru a furniza exact debitul sau presiunea necesară. Acest lucru are ca rezultat economii substanțiale de energie, uzură redusă a supapelor și conductelor și o mai bună reglare a presiunii.

- Fani: Similar cu pompele, ventilatoarele și suflantele industriale (de exemplu, în sistemele de ventilație, sistemele de tratare a aerului, turnurile de răcire) beneficiază enorm de pe urma controlului variabil al vitezei. Prin încetinirea ventilatorului atunci când este nevoie de un flux de aer mai mic, convertizoarele de curent alternativ reduc dramatic consumul de energie și nivelurile de zgomot.

- Compresoare: În sistemele de aer comprimat, convertizoarele de curent alternativ pot potrivi puterea compresorului la cererea de aer, prevenind ciclurile constante de încărcare/descărcare sau suflarea, economisind astfel energie și reducând uzura componentelor compresorului.

Sisteme de transport

Driverele AC sunt fundamentale pentru funcționarea eficientă a sistemelor de transport în producție, logistică și manipulare a materialelor.

- Pornire/Oprire controlată: Pornirea și oprirea ușoară protejează produsele valoroase de mișcările șocurilor și reduc stresul asupra curelelor, angrenajelor și motoarelor, prelungind durata de viață a echipamentului.

- Viteză variabilă pentru debit: Viteza poate fi ajustată cu precizie pentru a se potrivi cu ratele de producție, diferite tipuri de produse sau pași specifici de proces. Acest lucru asigură o curgere lină a materialului și previne blocajele.

- Echilibrarea sarcinii: În sistemele de transport cu mai multe motoare, acționările AC pot fi coordonate pentru a împărți sarcina în mod uniform, prevenind supraîncărcarea unui motor.

Sisteme HVAC

Sistemele de încălzire, ventilație și aer condiționat (HVAC) din clădirile comerciale, spitalele și unitățile industriale sunt mari consumatori de energie. Unitățile AC joacă un rol crucial în optimizarea eficienței lor.

- Sisteme cu volum de aer variabil (VAV): Acționările ventilatoarelor de alimentare și retur permit controlarea precisă a fluxului de aer în funcție de cererea clădirii, mai degrabă decât de funcționarea ventilatoarelor la viteză maximă tot timpul.

- Pompe de răcire și turnuri de răcire: Optimizarea vitezei pompelor pentru apă răcită și apa din condensator, precum și ventilatoarele turnului de răcire, duce la economii semnificative de energie și la o reglare îmbunătățită a temperaturii.

- Confort îmbunătățit: Controlul precis asupra fluxului de aer și debitul de apă contribuie la crearea unor medii interioare mai stabile și mai confortabile.

Automatizare industrială

Unitățile de curent alternativ se află în centrul multor procese automate de producție, oferind controlul mișcării necesar pentru precizie și sincronizare.

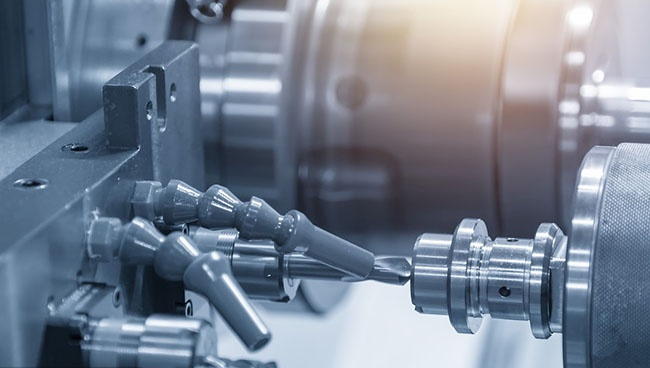

- Masini-unelte: De la mașini CNC la strunguri și mașini de frezat, acționările AC oferă un control precis al vitezei axului și o poziționare precisă a axelor.

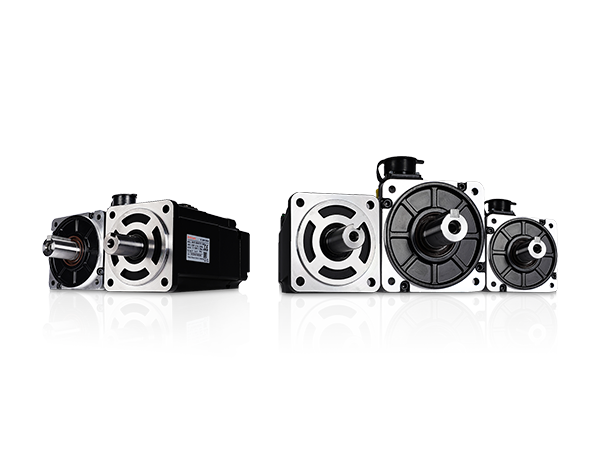

- Robotica: Controlul extrem de dinamic și precis al articulațiilor robotului necesită un control sofisticat al motorului, adesea furnizat de servomotorizări CA specializate.

- Mașini de ambalare: Mișcările sincronizate ale benzilor transportoare, umplutoarelor, sigilatoarelor și etichetatoarelor sunt esențiale pentru liniile de ambalare eficiente, toate fiind activate de unități AC coordonate.

- Utilaje textile: Controlul precis al tensiunii firelor și al vitezei țesăturii este esențial pentru o producție de calitate, făcând convertizoarele de curent alternativ neprețuite în acest sector.

Sisteme de energie regenerabilă (turbine eoliene, energie solară)

Tehnologia AC drive este esențială pentru valorificarea și transformarea surselor de energie regenerabilă în energie electrică utilizabilă.

- Turbine eoliene: În turbinele eoliene moderne cu viteză variabilă, convertizoarele de curent alternativ (sau convertizoarele) sunt folosite pentru a converti frecvența variabilă de ieșire a generatorului (care se modifică odată cu viteza vântului) într-o frecvență fixă a rețelei (de exemplu, 50 Hz sau 60 Hz). Acest lucru maximizează captarea energiei într-o gamă largă de condiții de vânt.

- Energie solară (invertoare fotovoltaice): Deși sunt adesea numite „invertoare”, aceste dispozitive îndeplinesc în esență o funcție similară cu cea a unui invertor al unui drive AC - transformând ieșirea de curent continuu de la panourile solare în putere de curent alternativ compatibilă cu rețeaua. Multe includ, de asemenea, funcții pentru urmărirea punctului de putere maximă (MPPT) pentru a optimiza recoltarea de energie.

Vehicule electrice (EV)

Piața în expansiune rapidă a vehiculelor electrice se bazează în mare măsură pe tehnologia avansată de acţionare cu curent alternativ.

- Invertoare de tracțiune: „Controlul de motor” sau „invertorul de tracțiune” dintr-un EV este în esență o unitate de curent alternativ sofisticată. Acesta convertește puterea de curent continuu de la acumulatorul în putere de curent alternativ cu frecvență variabilă și tensiune variabilă pentru a conduce motorul electric de tracțiune.

- Frânare regenerativă: Unități de curent alternativ enable regenerative braking, where the electric motor acts as a generator during deceleration, converting kinetic energy back into electrical energy to recharge the battery, significantly improving efficiency and range.

- Control precis: Unitățile oferă o accelerație lină, un control precis al vitezei și o livrare eficientă de putere, contribuind la performanța și experiența de conducere a vehiculelor electrice.

Amploarea acestor aplicații subliniază rolul transformator pe care îl joacă unitățile AC în facilitarea eficienței, controlului și inovației într-o gamă largă de industrii, făcându-le o piatră de temelie a transmisiei și automatizării moderne a energiei.

5.Selectarea unității AC potrivite

Alegerea unității AC adecvate pentru o anumită aplicație este un pas crucial care are un impact direct asupra performanței sistemului, eficienței, fiabilității și costului general. O nepotrivire între unitate și aplicație poate duce la performanțe slabe, defecțiuni premature sau cheltuieli inutile. Mai mulți factori cheie trebuie luați în considerare cu atenție în timpul procesului de selecție.

Cerințe privind tensiunea și curentul motorului

Aceasta este cea mai fundamentală verificare de compatibilitate. Tensiunile nominale de intrare și de ieșire ale convertizorului de curent alternativ trebuie să se potrivească cu alimentarea electrică și, respectiv, cu tensiunea nominală a motorului.

- Tensiune de intrare: Unitatea trebuie să funcționeze cu alimentare monofazată sau trifazată? Care este tensiunea nominală de linie (de exemplu, 230V, 400V, 480V, 690V AC)?

- Tensiune de ieșire: Gama tensiunii de ieșire a variatorului trebuie să fie compatibilă cu tensiunea nominală a motorului.

- Amperi la sarcină completă a motorului (FLA): Curentul nominal de ieșire continuă al convertizorului trebuie să fie egal cu sau mai mare decât amperajul la sarcină maximă a motorului. Este adesea recomandat să selectați o unitate cu un curent nominal puțin mai mare decât motorul, în special pentru aplicații solicitante sau cele cu potențial de suprasarcină.

Putere nominală (evaluare kW)

Deși este adesea folosit ca criteriu de selecție principal, potrivirea evaluărilor cai putere (CP) sau kilowați (kW) nu este întotdeauna suficientă. Este un bun punct de plecare, dar tipul actual și aplicația sunt mai critice.

- Potrivire standard: Pentru aplicații de uz general, este adesea selectată o unitate cu aceeași putere CP/kW ca și motorul.

- Derating: Fiți conștienți de faptul că unii producători publică evaluări de transmisie pe baza sarcinilor „cuplu constant” sau „cuplu variabil”. Pentru aplicații cu cuplu constant (de exemplu, transportoare, extrudere), s-ar putea ca unitatea să fie supradimensionată în comparație cu o aplicație cu cuplu variabil (de exemplu, ventilatoare, pompe) a aceluiași motor HP. Factorii de mediu (temperatură, altitudine) pot necesita, de asemenea, derating.

- Factorul de serviciu: Luați în considerare factorul de service al motorului. În timp ce unitatea de acţionare protejează împotriva suprasarcinii, este totuşi importantă înţelegerea câtă marjă de suprasarcină are motorul.

Cerințe specifice aplicației (cuplu, interval de viteză)

Natura încărcăturii este primordială în selectarea unității. Aplicațiile diferite au caracteristici distincte de cuplu și viteză.

- Tip de încărcare:

- Cuplu variabil: (de exemplu, ventilatoare, pompe centrifuge) Cerința de cuplu crește cu pătratul vitezei ( ). Aceste aplicații sunt în general mai ușoare pe unitate.

- Cuplu constant: (de exemplu, transportoare, pompe volumetrice, mixere, extrudere) Cerința de cuplu rămâne relativ constantă în intervalul de viteză. Aceste aplicații sunt mai solicitante pe unitate.

- Putere constantă: (de exemplu, axuri de mașini-unelte la viteze mari) Cuplul scade pe măsură ce viteza crește.

- Cuplu de pornire: Aplicația necesită un cuplu mare de pornire (de exemplu, transportoare cu încărcare mare)? Unele unități sunt mai potrivite pentru cerințele mari de cuplu de pornire.

- Interval de viteză: Care este viteza minimă și maximă de funcționare necesară? Aplicația necesită funcționare la viteze foarte mici sau chiar la viteză zero cu cuplu maxim?

- Dinamica: Aplicația necesită accelerare/decelerare rapidă sau porniri/opriri frecvente? Acest lucru afectează managementul termic al unității și cerințele de frânare.

- Frânare: Este necesară frânarea dinamică sau frânarea regenerativă pentru a opri sau decelera rapid o sarcină cu inerție mare? Dacă da, unitatea trebuie să accepte aceste caracteristici și pot fi necesare rezistențe de frânare externe sau unități regenerative.

Considerații de mediu (temperatură, umiditate, praf)

Mediul de operare poate avea un impact semnificativ asupra duratei de viață și a performanței unității.

- Temperatura ambianta: Unitățile sunt de obicei evaluate pentru funcționare într-un anumit interval de temperatură (de exemplu, to or ). Operarea peste acest interval necesită deseori deratingul unității sau răcirea activă a carcasei.

- Umiditate: Umiditatea ridicată poate duce la condens și coroziune. Unitățile trebuie selectate cu acoperiri de protecție adecvate sau plasate în medii cu climă controlată.

- Praf/Particule: Mediile prăfuite sau murdare necesită unități cu rating IP (protecție la intrare) mai ridicate sau carcase etanșe.

- Vibrație: Vibrațiile excesive pot deteriora componentele interne.

- Altitudine: La altitudini mai mari, aerul este mai subțire, reducând eficiența de răcire a unității. Poate fi necesară reducerea gradului.

Protocoale de comunicație (Modbus, Ethernet/IP, Profinet etc.)

Mediile industriale moderne se bazează în mare măsură pe rețelele de comunicații. Unitatea trebuie să se integreze perfect cu sistemul de control existent.

- Protocoale standard: Protocoalele de comunicații industriale comune includ Modbus RTU, Modbus TCP/IP, Ethernet/IP, Profinet, DeviceNet, CANopen și PROFIbus.

- Compatibilitatea sistemului de control: Asigurați-vă că unitatea selectată acceptă protocolul utilizat de sistemul dumneavoastră PLC, HMI sau SCADA. Acest lucru permite controlul de la distanță, monitorizarea, diagnosticarea și ajustările parametrilor.

Tipuri de carcase (evaluări NEMA / evaluări IP)

Carcasa unității își protejează componentele interne de mediu. Nivelul de protecție necesar este specificat de evaluările NEMA (National Electrical Manufacturers Association) din America de Nord sau IP (protecția la intrare) la nivel internațional.

- Evaluări NEMA: Evaluările obișnuite includ NEMA 1 (de uz general, interior), NEMA 12 (etanș la praf, rezistent la picurare, la interior), NEMA 4/4X (rezistent la intemperii, rezistent la coroziune, la interior/exterior), etc.

- Evaluări IP: Prima cifră indică protecția împotriva solidelor (praf), iar a doua cifră indică protecție împotriva lichidelor (apă). De exemplu, IP20 (protecție de bază a degetelor), IP54 (protejat la praf, rezistent la stropire), IP65 (etanș la praf, rezistent la jet), IP66 (etanș la praf, rezistent la jet puternic).

Alegerea carcasei potrivite asigură că unitatea funcționează în mod fiabil în locația prevăzută și respectă standardele de siguranță. O luare în considerare atentă a tuturor acestor factori în timpul procesului de selecție va asigura că unitatea de curent alternativ funcționează optim, oferă beneficiile așteptate și oferă o durată de viață lungă, fără probleme.

6.Programare și configurare

Odată ce un convertizor de curent alternativ a fost selectat și instalat fizic, următorul pas critic este programarea și configurarea acesteia pentru a se potrivi cerințelor specifice ale motorului și ale aplicației. Acest proces implică setarea diferiților parametri care dictează modul în care funcționează unitatea, cum interacționează cu motorul și cum comunică cu sistemele de control externe. În timp ce parametrii exacti și interfața pot varia ușor între producători (de exemplu, Siemens, ABB, Rockwell, Schneider Electric), conceptele de bază rămân consecvente.

Parametri și setări de bază

Fiecare convertizor de curent alternativ necesită configurarea unui set de parametri fundamentali înainte de a putea opera motorul în siguranță și eficient. Acestea includ de obicei:

- Tensiunea nominală a motorului: Tensiunea nominală de funcționare a motorului (de exemplu, 400V).

- Curent nominal motor (FLA): Amperajul la sarcină maximă a motorului.

- Frecvența nominală a motorului: Frecvența de bază a motorului (de exemplu, 50 Hz pentru Europa, 60 Hz pentru America de Nord).

- Viteza nominală a motorului (RPM): Viteza sincronă sau nominală a motorului la frecvența nominală.

- Puterea nominală a motorului (kW/CP): Puterea nominală de ieșire a motorului.

- Stalpi de motor: Numărul de poli magnetici din motor (derivat de obicei din viteza și frecvența nominală, de exemplu, pentru 50 Hz, motorul cu 4 poli este de 1500 RPM).

- Tip aplicație: Selectarea între sarcinile „cuplu variabil” (ventilatoare, pompe) sau „cuplu constant” (conveioare, mixere) optimizează adesea algoritmii de control intern ai unității și setările de protecție.

- Mod de control: Aceasta determină modul în care unitatea controlează motorul. Modurile comune includ:

- V/Hz (volți pe herți): Cel mai comun și mai simplu mod, potrivit pentru aplicații de uz general, cum ar fi ventilatoare și pompe. Menține un raport constant între tensiune și frecvență.

- Control vectorial fără senzori (SVC) / Vector în buclă deschisă: Oferă un control mai bun al cuplului la viteze mai mici și o reglare îmbunătățită a vitezei fără a fi nevoie de un codificator de motor.

- Control vectorial în buclă închisă / Control vector de flux: Necesită un encoder pe motor pentru controlul precis al vitezei și al poziției, adesea folosit în aplicații de înaltă performanță, cum ar fi mașini-unelte sau robotică.

- Control direct al cuplului (DTC): O metodă de control proprie (de exemplu, de către ABB) care oferă un răspuns foarte rapid și precis al cuplului și al vitezei, adesea fără codificator.

Timp de rampă de accelerare și decelerare

Acești parametri sunt cruciali pentru funcționarea lină și controlată a motorului și pentru protejarea echipamentelor mecanice.

- Timp de accelerare: Definește cât timp durează motorul pentru a crește de la viteza zero (sau viteza minimă) la viteza țintă. Un timp de rampă mai lung reduce stresul mecanic și curentul de pornire.

- Timp de decelerare: Definește cât timp durează motorul să scadă de la viteza sa actuală la viteza zero (sau viteza minimă). Timpii de decelerare mai lungi reduc solicitarea mecanică, dar pot necesita frânare dinamică dacă sarcina are o inerție mare și trebuie să se oprească rapid.

Setarea acestor timpi prea scurt poate cauza curenți mari, șocuri mecanice și chiar deplasări cu mașina. Setarea lor prea lungă poate întârzia răspunsul procesului.

Setări de control al cuplului

Pentru aplicațiile în care reglarea cuplului este critică, convertizoarele oferă diferite setări:

- Limite de cuplu: Setarea limitelor maxime și minime de cuplu pentru a proteja echipamentul antrenat sau pentru a preveni deteriorarea motorului.

- Creșterea cuplului (V/Hz): Oferă o creștere mică a tensiunii la frecvențe mai mici pentru a depăși scăderea inerentă a impedanței motorului, ceea ce ajută la menținerea cuplului la pornire și la viteze scăzute, în special pentru sarcinile constante de cuplu.

- Compensarea alunecării: În modul V/Hz, reglarea frecvenței de ieșire în funcție de alunecarea motorului pentru a menține o viteză mai precisă la sarcini diferite.

- Controlul frânării:

- Frânare cu injecție DC: Aplicarea unui curent continuu în înfășurările motorului pentru a crea un câmp magnetic staționar, oprind rapid motorul. Folosit pentru oprire rapidă fără rezistențe externe.

- Frânare dinamică: Disiparea energiei regenerative din motor (în timpul decelerării sarcinilor cu inerție mare) printr-o rezistență de frânare externă conectată la magistrala DC. Acest lucru permite o decelerare mai rapidă și controlată.

- Frânare regenerativă: Alimentarea energiei regenerative înapoi în sursa de alimentare principală, adesea realizată cu unități front-end active (AFE).

Controlul PID

Multe unități AC moderne includ controlere PID (Proportional-Integral-Derivative) încorporate. Acest lucru permite unității să regleze direct variabilele de proces fără a avea nevoie de un PLC extern pentru bucle de control simple.

- Variabile de proces: Unitatea poate monitoriza feedback-ul de la un senzor (de exemplu, traductor de presiune, debitmetru, senzor de temperatură) și poate regla viteza motorului pentru a menține un punct de referință.

- Valori de referință: Valoarea dorită pentru variabila de proces.

- Parametri de acordare (P, I, D): Reglarea acestor parametri permite convertizorului să răspundă precis și stabil la abaterile de la valoarea de referință, prevenind oscilația sau răspunsul lent. Acest lucru este obișnuit în aplicațiile cu pompe și ventilatoare în care trebuie menținută o presiune sau un debit constant.

Configurare comunicare

Pentru integrarea într-un sistem de control mai mare, configurarea parametrilor de comunicare este esențială.

- Selectarea protocolului: Alegerea protocolului de comunicare industrială corect (de exemplu, Modbus RTU, Ethernet/IP, Profinet).

- Adresa de rețea: Atribuirea unei adrese unice unității din rețea.

- Baud Rate/Rata de date: Setarea vitezei de comunicare.

- Maparea datelor: Definirea parametrilor unității (de exemplu, referință de viteză, viteză reală, curent, alarme) sunt accesibili prin intermediul rețelei și unde sunt mapați în PLC sau HMI.

Utilizarea tastaturilor, HMI-urilor și a interfețelor software

Programarea și configurarea se pot face prin diferite interfețe:

- Tastatură/Afișaj încorporat: Majoritatea unităților au o tastatură locală și un mic ecran LCD pentru introducerea și monitorizarea parametrilor de bază. Acest lucru este convenabil pentru punerea în funcțiune a unităților de transmisie sau efectuarea de ajustări minore.

- Interfețe om-mașină (HMI): Pentru sisteme mai complexe, un panou HMI dedicat poate oferi o interfață grafică pentru setarea parametrilor, monitorizarea stării și depanarea.

- Software bazat pe PC: Producătorii oferă instrumente software sofisticate care se conectează la unitate prin USB, Ethernet sau porturi seriale. Aceste instrumente oferă:

- Interfata grafica: Navigare mai ușoară și gestionarea parametrilor.

- Încărcarea/Descărcarea parametrilor: Salvarea configurațiilor și copierea lor pe mai multe unități.

- Înregistrare tendințe: Înregistrarea datelor operaționale în timp pentru analiză.

- Instrumente de diagnosticare: Capacități avansate de depanare.

- Vrăjitorii: Proceduri de configurare ghidate pentru aplicații comune.

Programarea și configurarea corespunzătoare asigură că unitatea de acţionare de curent alternativ funcționează conform intenției, oferă o eficiență optimă și se integrează perfect în arhitectura generală de automatizare. Este un pas crucial care are un impact direct asupra succesului aplicației.

7. Instalare și cablare

Instalarea și cablarea corespunzătoare sunt esențiale pentru funcționarea sigură, fiabilă și eficientă a unui convertizor de curent alternativ și a motorului pe care îl controlează. Neglijarea celor mai bune practici în această etapă poate duce la defecțiuni ale unității, deteriorarea motorului, probleme de interferență electromagnetică (EMI) și chiar pericole semnificative de siguranță. Este foarte recomandat ca instalarea să fie efectuată de personal calificat familiarizat cu codurile electrice și standardele de siguranță.

Măsuri de siguranță

Înainte de a începe orice lucrare la o unitate AC sau circuitele asociate acesteia, siguranța trebuie să fie prioritatea absolută.

- Deconectare și blocare/etichetare: Asigurați-vă întotdeauna că toate sursele de alimentare către unitatea, motorul și circuitele de comandă sunt complet deconectate și verificate dezactivate utilizând procedurile de blocare/etichetare adecvate. Acest lucru previne reenergizarea accidentală în timpul lucrului.

- Așteptați descărcarea magistralei DC: Chiar și după deconectarea alimentării, condensatorii magistralei DC din unitate păstrează o încărcare periculoasă timp de câteva minute (sau chiar mai mult pentru unități mai mari). Așteptați întotdeauna timpul de descărcare specificat (verificați manualul unității) sau verificați tensiunea zero la bornele magistralei DC folosind un multimetru adecvat înainte de a atinge orice componente interne.

- Echipament individual de protecție (EIP): Purtați EIP adecvat, inclusiv ochelari de protecție, îmbrăcăminte împotriva arcului electric (dacă există pericole de arc electric) și mănuși izolate.

- Urmați instrucțiunile producătorului: Consultați întotdeauna manualul de instalare specific furnizat de producătorul unității AC. Aceste manuale conțin informații esențiale cu privire la degajări, montaj, practici de cablare și avertismente de siguranță unice pentru acel model de unitate.

- Respectați codurile electrice: Toate cablurile și instalațiile trebuie să respecte codurile și reglementările electrice locale, naționale și internaționale (de exemplu, NEC în SUA, standardele IEC în Europa).

Împământare adecvată

Împământarea eficientă este poate cel mai important aspect al instalării convertizorului de curent alternativ atât pentru siguranță, cât și pentru performanță.

- Pământ de siguranță (Pământ de protecție): Șasiul unității și cadrul motorului trebuie conectate corect la o împământare cu impedanță scăzută. Acest lucru protejează personalul de șoc electric în cazul unei defecțiuni de izolație. Utilizați conductori de împământare dimensionați corespunzător, conform codurilor și manualului de acţionare.

- Legare la pământ de înaltă frecvență: Datorită comutării de înaltă frecvență (PWM) a unităților de curent alternativ, curenții de înaltă frecvență pot circula prin căile de masă. Este esențială utilizarea cablurilor de motor ecranate cu o terminație bună de 360 de grade a ecranului la borna de împământare a unității și la borna de împământare a motorului. Acest lucru ajută la reținerea EMI și direcționează curenții în modul comun departe de echipamentele și personalul sensibil.

- Împământare dedicată: Este adesea recomandat să aveți conductori de împământare dedicati pentru unitate, separat de alte circuite de control sensibile, pentru a minimiza cuplarea zgomotului.

Cablaj de intrare și ieșire

Conexiunile de alimentare la și de la convertizorul de curent alternativ necesită o atenție deosebită dimensionării conductorului, izolației și direcționării.

- Putere de intrare (partea linie):

- Conectați sursa de alimentare CA de intrare la bornele de intrare ale unității (L1/R, L2/S, L3/T).

- Asigurați-vă dimensionarea corectă a firului pe baza curentului nominal de intrare al unității și a lungimii cablului, respectând limitele căderii de tensiune.

- Instalați o protecție adecvată împotriva supracurentului (siguranțe sau întreruptoare) în amonte de convertizor, conform recomandărilor producătorului și codurilor locale.

- Luați în considerare reactoarele de linie sau transformatoarele de izolare dacă calitatea energiei de intrare este slabă sau dacă unitatea are nevoie de protecție împotriva perturbărilor de linie.

- Putere de ieșire (partea motorului):

- Conectați bornele de ieșire ale variatorului (U, V, W) direct la bornele motorului.

- În mod esențial, NU instalați contactoare sau întrerupătoare între ieșirea variatorului și motor decât dacă sunt proiectate în mod special pentru ieșire cu frecvență variabilă. Acest lucru poate cauza deteriorarea unității.

- Utilizați Cabluri de motor cu rating VFD (ecrat, capacitate redusă) pentru rulări mai lungi de câțiva metri. Aceste cabluri sunt proiectate pentru a rezista la vârfurile de tensiune de înaltă frecvență (dV/dt) generate de ieșirea PWM și pentru a minimiza undele reflectate și EMI.

- Asigurați-vă că dimensiunea firului este adecvată pentru curentul de sarcină maximă al motorului.

Cablajul motorului

Conectarea corectă a înfășurărilor motorului este vitală pentru rotirea și performanța corectă.

- Tip conexiune motor: Asigurați-vă că motorul este conectat la tensiunea corectă (Star/Wye sau Delta) conform plăcuței de identificare și a tensiunii de ieșire a unității. Un motor de 400 V poate fi conectat în delta la o sursă de 400 V sau conectat în stea la o sursă de 690 V, de exemplu. Conexiunile nepotrivite pot duce la supraîncălzirea sau performanța scăzută a motorului.

- Rotire: Verificați direcția de rotație a motorului. Dacă este incorectă, schimbați pur și simplu două dintre cele trei faze de ieșire (U, V, W) de la convertizor la motor.

- Cablajul codificatorului/feedback (dacă este cazul): Dacă utilizați un mod de control în buclă închisă (de exemplu, pentru controlul precis al vitezei sau al poziției), conectați cablurile de feedback ale codificatorului motorului sau ale rezolutorului la bornele de control ale unității, conform instrucțiunilor producătorului. Aceste cabluri sunt de obicei ecranate și necesită o dirijare atentă pentru a evita zgomotul.

Tratarea interferențelor electromagnetice (EMI)

Unitățile de curent alternativ, datorită comutării lor de înaltă frecvență, pot genera EMI semnificative, care pot perturba echipamentele electronice sensibile din apropiere. Atenuarea EMI este un aspect cheie al unei bune instalări.

- Cabluri ecranate: După cum sa menționat, utilizați cabluri ecranate pentru motor (cablare de ieșire) și cabluri ecranate de control/feedback. Asigurați-vă că scuturile sunt terminate corect la ambele capete (terminarea la 360 de grade la masa unității și masa motorului/senzorului).

- Separarea cablajului:

- Dirijați cablurile de alimentare (intrare și ieșire) separat de cablurile de control și comunicație. Mențineți o distanță minimă de separare (de exemplu, 20-30 cm sau mai mult).

- Evitați să rulați cablurile de alimentare și de control în paralel în aceeași conductă sau jgheab. Dacă traversați, faceți acest lucru la un unghi de 90 de grade.

- Miezuri de ferită: În unele cazuri, miezurile de ferită pot fi prinse în jurul cablurilor de ieșire a motorului sau a cablurilor de control pentru a ajuta la atenuarea zgomotului de înaltă frecvență.

- Reactoare de linie/Filtre EMI: Reactoarele de linie de intrare pot reduce distorsiunea armonică pe linia de alimentare de intrare și pot ajuta la filtrarea unor EMI. Filtrele EMI dedicate (integrate în unitate sau externe) pot reduce și mai mult emisiile conduse și radiate.

- Carcasă adecvată: Montați unitatea într-o carcasă metalică cu împământare corespunzător. Asigurați un contact electric bun între toate suprafețele metalice ale carcasei.

Respectarea acestor instrucțiuni de instalare și cablare asigură ca unitatea de curent alternativ funcționează în siguranță, fiabil și oferă performanțe optime, minimizând în același timp potențialele probleme legate de calitatea energiei și compatibilitatea electromagnetică.

8.Întreținere și depanare

Chiar și cu o selecție și o instalare corespunzătoare, convertizoarele de curent alternativ, ca orice echipament electronic, necesită întreținere regulată și depanare ocazională pentru a le asigura fiabilitatea pe termen lung și performanța optimă. Întreținerea proactivă poate preveni timpii de nefuncționare costisitoare, în timp ce depanarea sistematică ajută la identificarea și rezolvarea rapidă a problemelor atunci când apar.

Inspecție și curățare regulată

Un program consecvent de inspecție vizuală și curățare este fundamental pentru longevitatea unității AC.

- Inspecție vizuală:

- Extern: Verificați dacă există praf și murdărie, în special în jurul aripioarelor de răcire și ale orificiilor de ventilație. Căutați semne de supraîncălzire, cum ar fi cabluri sau componente decolorate, mirosuri de ars sau plastic deformat.

- Intern (atunci când este deconectat în siguranță): Inspectați condensatorii pentru umflături sau scurgeri (semne de defecțiune). Verificați dacă există conexiuni slăbite, coroziune pe terminale sau cabluri deteriorate. Căutați pătrunderea insectelor sau rozătoarelor.

- curatenie:

- Îndepărtarea prafului: Praful și murdăria acționează ca izolație termică, împiedicând disiparea căldurii și provocând potențial supraîncălzire. Folosiți aer comprimat uscat, curat și de joasă presiune (fără ulei) pentru a elimina praful din radiatoare, ventilatoare de răcire și componente interne. Evitați direcționarea aerului direct către plăcile de circuite, care ar putea deteriora componentele sensibile.

- Fani: Inspectați ventilatoarele de răcire pentru funcționarea corectă, zgomot excesiv sau deteriorare fizică. Curățați palele ventilatorului și asigurați-vă că pasajele de aer nu sunt obstrucționate. Înlocuiți prompt ventilatoarele zgomotoase sau defecte.

- Filtre: Dacă carcasa sau unitatea are filtre de aer, curățați-le sau înlocuiți-le în mod regulat conform recomandărilor producătorului. Filtrele înfundate restricționează sever fluxul de aer.

- Verificări de mediu: Verificați dacă temperatura ambientală, umiditatea și ventilația din carcasa unității se încadrează în limitele specificate de producător. Asigurați-vă că ușile carcasei sunt sigilate corespunzător.

Verificarea nivelurilor de tensiune și curent

Monitorizarea regulată a parametrilor electrici oferă informații despre starea de sănătate și starea operațională a unității.

- Tensiune de intrare: Verificați ca tensiunea de intrare a liniei de curent alternativ să fie stabilă și să se încadreze în toleranța specificată a unității. Fluctuațiile pot cauza deplasări neplăcute sau daune.

- Tensiune și frecvență de ieșire: Monitorizați tensiunea de ieșire și frecvența unității la diferite viteze ale motorului. Aceasta confirmă că unitatea furnizează motorului puterea așteptată.

- Curent motor: Comparați curentul real al motorului cu valoarea nominală a amperului la sarcină maximă (FLA) a motorului și cu curentul nominal de ieșire al convertizorului.

- Curentul excesiv poate indica un motor supraîncărcat, o problemă mecanică cu echipamentul acţionat sau o defecţiune la motor sau la unitate.

- Curenții dezechilibrati între faze pot indica probleme de înfășurare a motorului sau probleme cu componentele puterii de ieșire din unitate.

- Tensiune DC Bus: Monitorizați tensiunea magistralei de curent continuu (dacă este accesibilă prin afișajul unității sau software-ul). Citirile anormale pot indica probleme cu redresorul, condensatorii de legătură DC sau frânarea regenerativă.

- Distorsiunea armonică: Deși este mai avansat, luați în considerare verificarea periodică a distorsiunii armonice pe linia de alimentare de intrare, în special în instalațiile cu unități multiple. Armonicile excesive pot afecta alte echipamente de pe aceeași linie.

Întreținerea rulmenților (motor)

Deși nu face parte strict din întreținerea unității, întreținerea corectă a rulmenților motorului are un impact direct asupra sănătății generale a sistemului de acționare.

- Lubrifiere: Urmați instrucțiunile producătorului motorului pentru programele de lubrifiere a rulmenților și tipul de unsoare. Ungerea excesivă sau insuficientă poate duce la defectarea prematură a rulmentului.

- Analiza vibrațiilor: Pentru aplicațiile critice, analiza periodică a vibrațiilor poate detecta semne timpurii de uzură sau dezaliniere a rulmentului, permițând înlocuirea proactivă înainte de o defecțiune catastrofală.

- Verificare zgomot: Ascultați zgomotele neobișnuite de la motor, care indică adesea probleme la rulmenți.

Depanarea problemelor comune

Când apare o defecțiune, o abordare sistematică este cheia pentru depanarea eficientă. Majoritatea unităților oferă coduri de diagnosticare sau mesaje pe afișaj.

- „Fără afișare”/Fără alimentare:

- Verificați sursa de alimentare de intrare (întrerupătoare, siguranțe, tensiune).

- Verificați alimentarea de control dacă este separată.

- Verificați dacă există deteriorări interne (de exemplu, siguranțe arse în unitate).

- „Deplasare la supracurent”:

- Cauza: Motor supraîncărcat, blocare mecanică, scurtcircuit în motor sau cabluri, accelerare/decelerare rapidă, reglare incorectă a acționării.

- Acțiune: Verificați sarcina motorului, inspectați echipamentul antrenat, verificați izolația motorului, măriți timpii de accelerare/decelerare, verificați parametrii motorului.

- „Declanșare la supratensiune”:

- Cauza: Sarcina cu inerție mare decelerează prea repede (tensiunea regenerativă depășește limita magistralei DC), tensiune de linie de intrare excesivă.

- Acțiune: Măriți timpul de decelerare, instalați o rezistență de frânare dinamică (dacă este necesar), verificați tensiunea de intrare în linie, luați în considerare reactorul de linie.

- „Declanșare subtensiune”:

- Cauza: Scurgerea sursei de alimentare de intrare, pierdere momentană de putere.

- Acțiune: Verificați tensiunea liniei de intrare, verificați calitatea energiei.

- „Declanșare suprasarcină motor” / „Declanșare termică”:

- Cauza: Motorul funcționează continuu peste curentul său nominal, răcire inadecvată a motorului, parametri incorecți ai motorului.

- Acțiune: Reduceți sarcina, verificați ventilatorul motorului, asigurați ventilația motorului, verificați setările FLA ale motorului în unitate.

- „Declanșare eroare la pământ”:

- Cauza: Defectarea izolației în înfășurările sau cablurile motorului, umiditate.

- Acțiune: Motor și cabluri Megger (test de izolație).

- „Eroare ventilator drive”:

- Cauza: Defecțiune a ventilatorului de răcire, fluxul de aer blocat.

- Acțiune: Curățați sau înlocuiți ventilatorul, îndepărtați obstacolele.

- Motorul nu funcționează / Fără ieșire:

- Cauza: Cablare incorectă, problemă cu semnalul de control (pornire/oprire nu este cuplată), referință de frecvență lipsă, unitate în stare de „defecțiune”.

- Acțiune: Verificați toate cablajul, verificați intrările de control, verificați codurile de eroare active.

9. Caracteristici și tehnologii avansate

În timp ce funcționalitatea de bază a unei unități AC implică variații de frecvență și tensiune pentru a controla un motor, unitățile moderne încorporează o serie de caracteristici și tehnologii avansate care le sporesc performanța, eficiența și capacitățile de integrare. Aceste inovații permit un control mai sofisticat, economii mai mari de energie și comunicare fără întreruperi în cadrul sistemelor industriale complexe.

Frânare regenerativă

Convertitoarele de curent alternativ tradiționale disipează excesul de energie generat în timpul decelerarii sarcinilor cu inerție mare sub formă de căldură în rezistențele externe de frânare (frânare dinamică). Frânarea regenerativă oferă o alternativă mult mai eficientă din punct de vedere energetic.

- Cum funcționează: În loc să transforme energia cinetică a motorului în căldură, unitățile regenerative (folosind adesea un redresor „Active Front End”) transformă această energie înapoi în energie electrică și o alimentează direct în rețeaua principală de alimentare cu curent alternativ. Motorul acționează eficient ca un generator în timpul decelerației.

- Beneficii:

- Economii semnificative de energie: În special în aplicațiile cu porniri/opriri frecvente sau sarcini cu inerție mare (de exemplu, centrifuge, ventilatoare mari, ascensoare, macarale), frânarea regenerativă reduce dramatic consumul de energie.

- Căldură redusă: Elimină nevoia de rezistențe de frânare voluminoase și generatoare de căldură, simplificând managementul termic.

- Factor de putere mai mare: Unitățile active front-end oferă de obicei un factor de putere unitar, reducând puterea reactivă extrasă din rețea.

- Armonice reduse: De asemenea, front-end-urile active reduc semnificativ distorsiunea armonică injectată înapoi în sursa de alimentare.

Control vectorial fără senzori

În timp ce controlul de bază V/Hz este adecvat pentru multe aplicații, se poate lupta cu controlul precis al cuplului și performanța la viteză mică. Controlul vectorial fără senzori (SVC), cunoscut și sub numele de Control vectorial în buclă deschisă, oferă o îmbunătățire semnificativă fără a fi nevoie de un codificator fizic al motorului.

- Cum funcționează: SVC utilizează modele matematice sofisticate ale motorului și măsurători în timp real ale curentului și tensiunii motorului pentru a estima fluxul și viteza rotorului motorului. Controlând în mod independent fluxul magnetic și componentele curente producătoare de cuplu (similar cu modul în care este controlat un motor de curent continuu), se realizează o reglare precisă a cuplului și a vitezei.

- Beneficii:

- Control îmbunătățit al cuplului: Un cuplu de pornire mai bun și un control mai stabil al cuplului pe o gamă mai largă de viteze, în special la viteze mici.

- Reglementare îmbunătățită a vitezei: Menținerea vitezei mai precisă în condiții variate de sarcină în comparație cu V/Hz.

- Elimină codificatorul: Reduce complexitatea cablajului, costurile și punctele potențiale de defecțiune asociate cu encodere montate pe motor.

- Potrivit pentru: Transportoare, mixere, extrudere și alte aplicații care necesită performanțe mai bune decât V/Hz, dar fără cele mai înalte cerințe de precizie.

Control direct al cuplului (DTC)

Controlul direct al cuplului (DTC) este o metodă de control proprie, extrem de avansată, asociată în principal cu convertizoarele ABB. Reprezintă o abatere semnificativă de la PWM și controlul vectorial tradițional.

- Cum funcționează: DTC controlează direct fluxul magnetic al motorului și cuplul electromagnetic prin selectarea stărilor optime de comutare a invertorului pe baza erorilor de flux și cuplu în timp real. Ocolește nevoia de modulatoare PWM tradiționale și regulatoare de curent.

- Beneficii:

- Răspuns extrem de rapid: Oferă un răspuns excepțional de rapid de cuplu și flux, ceea ce duce la o performanță foarte dinamică.

- Precizie ridicată: Realizează un control precis al vitezei și al cuplului, adesea fără a fi nevoie de un codificator, făcându-l potrivit pentru aplicații solicitante.

- Robustitate: Mai puțin sensibil la variațiile parametrilor motorului și fluctuațiile de tensiune.

- Potrivit pentru: Aplicații de înaltă performanță, cum ar fi mașinile de hârtie, generatoarele de turbine eoliene, comenzile palanului și macaralei și propulsia marină.

Protocoale avansate de comunicare

Dincolo de comunicația serială de bază (cum ar fi Modbus RTU), unitățile de curent alternativ moderne acceptă o gamă largă de protocoale avansate Ethernet industrial și fieldbus, permițând integrarea perfectă în arhitecturi complexe de automatizare.

- Ethernet industrial:

- Ethernet/IP: Utilizat pe scară largă în sistemele Rockwell Automation.

- Profinet: Popular în mediile Siemens.

- EtherCAT: Cunoscut pentru viteza mare și determinism, adesea folosit în controlul mișcării.

- Modbus TCP/IP: Un protocol deschis, pe scară largă, bazat pe Ethernet.

- Autobuze de teren:

- PROFIbus: Un fieldbus matur și robust, încă utilizat pe scară largă.

- DeviceNet: Un alt fieldbus stabilit pentru control discret.

- CANopen: Frecvent în sistemele încorporate și anumite utilaje.

- Beneficii:

- Integrare perfectă: Conectare ușoară la PLC-uri, HMI-uri, sisteme SCADA și alte dispozitive din fabrică.

- Monitorizare și control de la distanță: Permite reglarea de la distanță a parametrilor, monitorizarea stării în timp real și diagnosticarea defecțiunilor dintr-o cameră de control centrală.

- Schimb de date: Facilitează schimbul de date operaționale bogate, susținând strategiile de analiză și mentenanță predictivă.

- Diagnosticare îmbunătățită: Raportare mai rapidă și mai detaliată a erorilor.

Funcționalitate PLC încorporată

Multe unități de curent alternativ moderne vin acum cu capabilități integrate de controler logic programabil (PLC), adesea denumite „PLC soft” sau „inteligență bazată pe unități”.

- Cum funcționează: Un motor logic mic, programabil este încorporat în circuitul de control al unității. Utilizatorii pot programa secvențe logice simple, funcții de temporizare și operații condiționate direct în unitate, adesea folosind limbaje de programare PLC standard (de exemplu, logica ladder, diagrame bloc funcționale).

- Beneficii:

- Componente externe reduse: Pentru aplicații simple, poate elimina necesitatea unui PLC extern mic și separat, economisind costuri și spațiu pe panou.

- Răspuns mai rapid: Logica executată direct în unitate poate avea timpi de răspuns mai rapizi, deoarece evită întârzierile de comunicare.

- Control distribuit: Permite arhitecturi de control mai distribuite, unde inteligența este răspândită în întregul sistem.

- Autonomie sporită: Unitatea poate efectua sarcini de control de bază în mod independent, chiar dacă comunicarea PLC principală este întreruptă temporar.

- Exemple de aplicații: Amplasare simplă a pompei, control al ventilatorului în funcție de temperatură, secvențiere de bază pentru o secțiune mică a transportorului.

Aceste caracteristici avansate depășesc în mod colectiv limitele a ceea ce unitățile AC pot realiza, transformându-le din simple regulatoare de viteză în blocuri inteligente, în rețea și eficiente din punct de vedere energetic ale automatizării industriale moderne.

10. Considerații de siguranță

Lucrul cu variatoarele de curent alternativ implică tensiuni înalte, curenți semnificativi și mașini în mișcare, prezentând diverse pericole electrice și mecanice. Prin urmare, aderarea riguroasă la protocoalele și standardele de siguranță nu este doar o recomandare, ci un imperativ critic. Prioritizarea siguranței protejează personalul, previne deteriorarea echipamentului și asigură conformitatea cu cerințele de reglementare.

Standarde de siguranță electrică

Conformitatea cu standardele relevante de siguranță electrică este piatra de bază a funcționării în siguranță a unității de curent alternativ. Aceste standarde impun proceduri adecvate de instalare, cablare, împământare și operare.

- Coduri naționale și internaționale:

- NEC (Codul electric național - NFPA 70): În America de Nord, NEC oferă linii directoare pentru instalațiile electrice sigure, inclusiv cele care implică controlul motoarelor și acționările.

- Standarde IEC (Comisia Electrotehnică Internațională): La nivel global, diferite standarde IEC sunt cruciale. De exemplu, seria IEC 61800 acoperă în mod specific sistemele de acționare electrică cu viteză reglabilă.

- Regulamente locale: Verificați și respectați întotdeauna codurile electrice locale specifice și reglementările naționale din Țările de Jos sau oriunde se află instalația.

- Recomandările producătorului: Consultați întotdeauna și urmați cu strictețe instrucțiunile de siguranță și instrucțiunile de instalare furnizate în manualul unității AC. Acestea includ adesea avertismente specifice, autorizații și cerințe de cablare unice pentru dispozitiv.

- Personal calificat: Doar personalul instruit, calificat și autorizat ar trebui să instaleze, să pună în funcțiune, să întrețină sau să depaneze unitățile de acţionare. Aceste persoane trebuie să aibă o înțelegere aprofundată a pericolelor electrice, a procedurilor de blocare/etichetare și a standardelor de siguranță relevante.

Protecție împotriva arcului electric

Arc flash este un fenomen electric periculos care poate apărea atunci când un curent electric părăsește calea intenționată și călătorește prin aer către un alt conductor sau la pământ. Acest lucru poate duce la o eliberare bruscă de energie termică enormă, lumină și presiune, ducând la arsuri grave, răniri sau deces. Unitățile de curent alternativ, cu tensiunile lor ridicate și potențialul de defecțiuni, pot fi surse de pericole de arc electric.

- Evaluarea riscului de arc electric: Efectuați o evaluare a riscului de arc electric pentru a identifica pericolele potențiale, pentru a determina nivelurile de energie incidentă și pentru a stabili practicile de lucru sigure și cerințele EIP adecvate.

- Etichete de avertizare: Asigurați-vă că echipamentul este etichetat în mod corespunzător cu semne de avertizare cu arc electric care indică nivelul de pericol și EIP necesar.

- EIP cu grad de arc: Personalul care lucrează pe sau în apropierea echipamentelor electrice sub tensiune, inclusiv a convertizoarelor de curent alternativ, trebuie să poarte echipament de protecție individuală adecvat pentru arc (AR), așa cum este determinat de evaluarea riscului.

- Lucru fără energie: Ori de câte ori este posibil, deconectați și verificați energia zero înainte de a efectua orice lucrare. Dacă trebuie să se lucreze la echipamente sub tensiune, urmați permisele și procedurile stricte de lucru sub tensiune.

Sisteme de oprire de urgență

Sistemele de oprire de urgență (oprire de urgență) robuste și ușor accesibile sunt esențiale pentru oprirea rapidă a motorului și pentru a conduce în situații periculoase.

- Proiectare și implementare: Circuitele de oprire de urgență ar trebui proiectate ca funcții de control legate de siguranță, necesitând adesea componente redundante și monitorizare pentru a asigura fiabilitatea (de exemplu, conform cu ISO 13849 pentru siguranța mașinii sau IEC 62061).

- Opriri de urgență cablate: Butoanele de oprire de urgență ar trebui să fie în mod obișnuit cablate pentru a întrerupe direct puterea de control a unității sau pentru a utiliza o intrare de siguranță dedicată, ocolind logica software pentru a asigura oprirea imediată și fiabilă.

- Deconectare imediată: O oprire de urgență ar trebui să deconecteze alimentarea la motor și să prevină orice mișcare ulterioară.

- Locație și accesibilitate: Butoanele de oprire de urgență trebuie să fie marcate clar, ușor de identificat și amplasate strategic la îndemâna operatorilor și a personalului din zonele în care sunt prezente utilaje.

Proceduri de blocare/etichetare

Blocarea/Etichetarea (LOTO) este o procedură de siguranță obligatorie utilizată pentru a se asigura că mașinile periculoase sunt oprite corespunzător și nu pot fi pornite din nou înainte de finalizarea lucrărilor de întreținere sau de service.

- Scop: Previne realimentarea accidentală sau neautorizată a echipamentelor în timpul întreținerii sau întreținerii.

- Procedura:

- Preparare: Anunțați angajații afectați.

- Oprire: Opriți mașina sau echipamentul.

- Izolare: Deconectați toate sursele de energie (electrică, hidraulică, pneumatică etc.). Pentru unitățile AC, aceasta înseamnă deconectarea sursei de alimentare principale.

- Aplicație de blocare/etichetare: Aplicați încuietori și etichete tuturor dispozitivelor de izolare a energiei. Eticheta indică cine a blocat dispozitivul și de ce.

- Eliberarea de energie stocată: Eliberați sau opriți în siguranță orice energie stocată. Pentru convertizoarele de curent alternativ, aceasta înseamnă în mod specific verificarea că condensatorii magistralei DC s-au descărcat la un nivel de tensiune sigur.

- Verificare: Încercați să operați comenzile pentru a confirma că mașina nu va porni. Verificați tensiunea zero la punctul de lucru.

- Antrenament: Tot personalul implicat în procedurile LOTO trebuie să fie instruit și autorizat corespunzător.

Prin implementarea cu sârguință a acestor considerații de siguranță, riscurile asociate cu funcționarea unității de curent alternativ pot fi reduse semnificativ, promovând un mediu de lucru mai sigur și asigurând longevitatea atât a personalului, cât și a echipamentului.

11.Tendințe viitoare în tehnologia AC Drive

Evoluția tehnologiei AC drive este continuă, condusă de progresele în electronica de putere, procesarea digitală și conectivitate. Pe măsură ce industriile fac eforturi pentru o mai mare eficiență, inteligență și integrare, convertizoarele de curent alternativ se transformă din controlere de motoare izolate în componente extrem de sofisticate, conectate în rețea, ale ecosistemelor de automatizare avansate. Câteva tendințe cheie modelează viitorul tehnologiei AC drive.

Integrare sporită cu IoT (Internet of Things)

Proliferarea Internetului industrial al obiectelor (IIoT) are un impact profund asupra unităților de curent alternativ, permițându-le să devină mai conectate și mai bogate în date.

- Conectivitate încorporată: Viitoarele unități vor dispune din ce în ce mai mult de porturi Ethernet încorporate și suport pentru diferite protocoale IIoT (de exemplu, OPC UA, MQTT) direct din cutie, simplificând integrarea în sistemele de întreprindere și cloud mai largi.

- Capabilitati de calcul Edge: Unitățile devin din ce în ce mai „inteligente” la margine, capabile să proceseze datele local, mai degrabă decât să trimită toate datele brute în cloud. Acest lucru permite luarea mai rapidă a deciziilor, o latență redusă și cerințe mai mici de lățime de bandă pentru analizele de bază.

- Monitorizare și control de la distanță: Conectivitatea îmbunătățită facilitează monitorizarea de la distanță a performanței unității și a motorului, permițând depanarea în afara amplasamentului, ajustarea parametrilor și optimizarea operațională. Acest lucru este deosebit de valoros pentru activele sau instalațiile distribuite.

- Analiza și vizualizarea datelor: Drive-urile vor contribui la pool-urile de date mari, furnizând informații către platformele analitice pentru tendințele de performanță, analiza consumului de energie și optimizarea proceselor.

Unități inteligente cu întreținere predictivă

Folosind capabilitățile IIoT, unitățile AC evoluează pentru a deveni participanți proactivi la strategiile de întreținere predictivă, trecând de la reparații reactive la intervenții anticipative.

- Senzori integrati: Viitoarele unități pot încorpora senzori interni mai sofisticați sau se pot integra perfect cu senzori externi (de exemplu, vibrații, temperatură, acustică) pe motor și echipamentul acţionat.

- Monitorizarea stării: Unitățile vor colecta și analiza date în timp real, cum ar fi analiza semnăturii curentului motorului (MCSA), modelele de vibrații, temperaturile înfășurării și temperaturile rulmenților.

- Detectarea anomaliilor: Algoritmii încorporați și capabilitățile de învățare automată vor analiza aceste date pentru a detecta anomalii subtile sau abateri de la tiparele normale de funcționare care indică o defecțiune iminentă a echipamentului.

- Alerte și diagnostice: Atunci când este detectată o anomalie, unitatea poate genera alerte automate personalului de întreținere, poate oferi informații detaliate de diagnosticare și chiar poate sugera acțiuni corective, minimizând timpul neașteptat de întreținere și optimizând programele de întreținere.

- Gemeni digitali: Datele de la unitățile inteligente vor fi introduse în modele digitale de active, permițând simularea diferitelor condiții de funcționare și predicția duratei de viață utilă rămasă.

Eficiență energetică îmbunătățită

În timp ce actualele convertizoare de curent alternativ sunt deja foarte eficiente, cercetarea și dezvoltarea continuă continuă să depășească limitele optimizării energetice.

- Semiconductori cu bandă largă: Adoptarea din ce în ce mai mare a noilor materiale semiconductoare, cum ar fi carbura de siliciu (SiC) și nitrura de galiu (GaN), va duce la unități cu pierderi de comutare și mai mici, densități de putere mai mari și eficiență mai mare. Aceste materiale permit frecvențe de comutare mai mari și funcționează la temperaturi mai ridicate.

- Algoritmi de control avansat: Rafinarea continuă a algoritmilor de control al motorului (de exemplu, progrese ulterioare în estimarea fluxului, controlul adaptiv) va extrage și mai multă eficiență de la motoare la sarcini și viteze diferite.

- Soluții integrate de calitate a energiei electrice: Viitoarele unități pot integra mai perfect filtrarea armonică activă și capabilitățile de corecție a factorului de putere, îmbunătățind calitatea generală a energiei instalațiilor industriale.

- Compatibilitate cu rețeaua DC: Pe măsură ce industriile iau în considerare trecerea către microrețele DC, unitățile cu capacități native de intrare DC vor deveni mai răspândite, eliminând pierderile de conversie AC-DC la punctul de conectare.

Capacități de comunicare fără fir

Reducerea dependenței de conexiunile prin cablu pentru control și achiziție de date va spori flexibilitatea și va simplifica instalarea.

- Integrare wireless Fieldbus: Unitățile vor oferi din ce în ce mai mult Wi-Fi integrat, Bluetooth sau alte standarde de comunicare industrială fără fir (de exemplu, Wireless HART, ISA100 Wireless, wireless industrial proprietar) pentru programare, monitorizare și chiar control de bază în aplicații mai puțin critice.

- Rețele mesh: Capacitatea de a forma rețele mesh cu auto-vindecare între unități și alte dispozitive va îmbunătăți fiabilitatea și scalabilitatea sistemelor de automatizare fără fir.

- Punerea în funcțiune de la distanță: Capacitățile wireless pot facilita punerea în funcțiune la distanță mai sigură și mai eficientă în locații periculoase sau greu accesibile.

Funcționalitate PLC încorporată

Tendința de integrare a logicii PLC direct în unitate este programată să se extindă, făcând unitățile și mai autonome și versatile.

- Putere de procesare îmbunătățită: Unitățile vor avea procesoare mai puternice, capabile să execute programe PLC mai complexe.

- Programare standardizată: Adoptarea mai extinsă a mediilor de programare IEC 61131-3 direct în unitate va face mai ușor pentru inginerii de control să folosească această funcționalitate.

- Funcționalitate modulară: Unitățile pot oferi blocuri software modulare pentru aplicații specifice (de exemplu, secvențierea pompelor, controlul ventilatorului cu moduri de incendiu), reducând efortul de programare.

- Securitate cibernetică: Pe măsură ce unitățile devin mai conectate și mai inteligente, funcțiile robuste de securitate cibernetică (de exemplu, pornirea securizată, comunicarea criptată, controlul accesului) vor deveni standard pentru a proteja împotriva accesului neautorizat și a amenințărilor cibernetice.

Viitorul tehnologiei acționării AC indică dispozitive extrem de inteligente, interconectate și autonome, care nu numai că controlează motoarele cu precizie și eficiență fără precedent, dar joacă și un rol esențial în peisajul mai larg al fabricilor inteligente, întreținerii predictive și operațiunilor industriale durabile..