1. Introducere în convertizoare de curent alternativ (variatoare de frecvență variabilă) În domeniul controlului industrial modern și......

CITEȘTE MAI MULTUnități cu frecvență variabilă (VFD): un ghid cuprinzător

Introducere în variatoarele de frecvență (VFD)

În peisajul industrial de astăzi, optimizarea consumului de energie, îmbunătățirea controlului operațional și extinderea duratei de viață a echipamentelor sunt obiective esențiale pentru afaceri din diverse sectoare. În centrul atingerii acestor obiective, în special în ceea ce privește sistemele acționate cu motor, se află un dispozitiv electronic sofisticat cunoscut sub numele de Variable Frequency Drive (VFD).

1.1 Ce este o unitate de frecvență variabilă (VFD)?

Un variator de frecvență (VFD), denumit și un variator de frecvență (AFD), un variator de viteză (ASD) sau un invertor, este un dispozitiv electronic conceput pentru a controla viteza și cuplul unui motor de curent alternativ prin variarea frecvenței și tensiunii de intrare a motorului. Spre deosebire de demaroarele de motor tradiționale, care pur și simplu pornesc sau opresc un motor la viteză maximă, un VFD oferă un control precis și continuu asupra vitezei de rotație a motorului, permițându-i să funcționeze atât de rapid cât este necesar pentru o anumită aplicație. Această capacitate provine din principiul fundamental conform căruia viteza unui motor cu inducție AC este direct proporțională cu frecvența tensiunii aplicate.

1.2 De ce sunt importante VFD-urile?

Importanța VFD-urilor în aplicațiile industriale și comerciale moderne nu poate fi exagerată. Semnificația lor provine din câteva avantaje cheie pe care le oferă:

- Eficiență energetică: Acesta este poate cel mai convingător motiv pentru adoptarea VFD. Multe procese industriale, cum ar fi pompele și ventilatoarele, funcționează adesea sub capacitatea lor maximă. Fără un VFD, aceste motoare ar funcționa la viteză maximă, consumând energie excesivă. Permițând ca viteza motorului să fie potrivită cu cerințele de sarcină, VFD-urile pot reduce semnificativ consumul de energie, ceea ce duce la economii substanțiale de costuri și la o amprentă de carbon mai mică.

- Optimizarea procesului: VFD-urile permit reglarea fină a proceselor care necesită viteze diferite, cum ar fi amestecarea, transportul sau pomparea. Acest lucru duce la îmbunătățirea calității produselor, la reducerea deșeurilor și la o eficiență operațională generală îmbunătățită.

- Solicitare mecanică redusă și durată de viață extinsă a echipamentului: Pornirea unui motor AC direct peste linie poate crea curenți mari de pornire și șocuri mecanice, ceea ce duce la uzura motorului și a mașinilor conectate. VFD-urile oferă o funcție de „pornire ușoară” și „oprire ușoară”, crescând și scăzând treptat viteza motorului. Acest lucru reduce stresul mecanic asupra angrenajelor, curelelor, rulmenților și a motorului în sine, prelungind astfel durata de viață a întregului sistem.

- Costuri mai mici de întreținere: Cu stres mecanic redus și o funcționare mai controlată, frecvența întreținerii și reparațiilor pentru motoare și echipamentele asociate poate fi redusă semnificativ.

1.3 Componentele de bază ale unui VFD

În timp ce VFD-urile vin în diferite configurații și complexități, toate au o arhitectură fundamentală care cuprinde trei etape principale:

- Redresor: Aceasta este etapa de intrare a VFD. Acesta convertește puterea de curent alternativ (AC) primită de la sursa principală în putere de curent continuu (DC). De obicei, această etapă folosește un redresor în punte compus din diode.

- DC Bus (DC Link): Această etapă intermediară stochează puterea DC produsă de redresor. De obicei, constă din condensatori care netezesc tensiunea de curent continuu pulsatorie de la redresor, oferind o tensiune de curent continuu stabilă secțiunii invertorului. Această magistrală DC acționează ca un rezervor de energie, ajutând la menținerea unei tensiuni consistente.

- Invertor: Aceasta este etapa de ieșire a VFD. Acesta preia puterea de curent continuu de la magistrala de curent continuu și o convertește înapoi în putere de curent alternativ cu frecvență variabilă și tensiune variabilă, care este apoi furnizată motorului. Etapa invertorului utilizează de obicei tranzistoare bipolare cu poartă izolată (IGBT) sau alte dispozitive semiconductoare de putere care sunt pornite și oprite rapid pentru a crea o formă de undă AC sintetizată.

Aceste trei componente de bază lucrează împreună pentru a obține un control precis asupra vitezei și cuplului motorului, care definește funcționalitatea unui variator de frecvență.

2. Cum funcționează un VFD

Înțelegerea „cutiei negre” a unui VFD dezvăluie o interacțiune elegantă a electronicii de putere care transformă puterea AC cu frecvență fixă în putere AC cu frecvență variabilă controlată cu precizie. Operația poate fi împărțită în trei etape principale, culminând cu tehnica sofisticată de modulare în lățime a impulsurilor (PWM).

2.1 Etapa redresorului: Conversie AC la DC

Călătoria puterii printr-un VFD începe în etapa redresorului. Rețeaua electrică industrială sau comercială furnizează de obicei curent alternativ (AC) la o tensiune și o frecvență fixe (de exemplu, 230V/400V, 50Hz/60Hz). Funcția principală a redresorului este de a converti această putere AC de intrare în putere de curent continuu (DC).

Cele mai comune VFD folosesc a redresor cu punte cu diode . Diodele sunt dispozitive semiconductoare care permit curentului să circule într-o singură direcție. Prin aranjarea a șase diode într-o configurație de punte, forma de undă de intrare AC este efectiv „rectificată” într-o tensiune DC pulsatorie. Pentru intrarea CA trifazată, se folosește un redresor cu punte cu undă completă, transformând atât jumătățile pozitive, cât și cele negative ale fiecărui ciclu CA într-o tensiune continuă pozitivă. Ieșirea redresorului este o serie de impulsuri de tensiune DC, care, deși curent continuu, nu sunt încă netede.

2.2 DC Bus: filtrare și stocare a energiei

În urma etapei redresorului, tensiunea de curent continuu pulsatorie curge în magistrala CC (denumită adesea legătura CC). Această etapă servește două scopuri critice:

- Filtrare și netezire: Componentele primare ale magistralei DC sunt mari condensatoare . Acești condensatori acționează ca filtre, absorbind ondulațiile și fluctuațiile de la tensiunea DC rectificată. Ele se încarcă în timpul vârfurilor impulsurilor de tensiune și se descarcă în timpul văilor, netezind efectiv DC pulsatoriu într-o tensiune DC mult mai stabilă, aproape constantă. Această tensiune continuă constantă este esențială pentru funcționarea curată și eficientă a etapei ulterioare a invertorului.

- Stocarea energiei: Condensatorii din magistrala DC servesc și ca rezervor de energie. Ele pot stoca temporar energie, ceea ce este deosebit de util în timpul modificărilor dinamice ale sarcinii motorului sau în timpul coborârilor de tensiune curentă de intrare. Această energie stocată asigură o alimentare continuă și stabilă a invertorului, contribuind la performanța robustă a VFD-ului.

În unele VFD mai mari sau mai avansate, magistrala de curent continuu poate încorpora, de asemenea, inductori pentru a îmbunătăți și mai mult filtrarea și a reduce distorsiunea armonică.

2.3 Etapa invertorului: Conversie DC la AC

Inima capacității de control al motorului VFD se află în stadiul invertorului. Aici, tensiunea de curent continuu stabilă din magistrala de curent continuu este convertită înapoi în putere de curent alternativ cu frecvență variabilă și tensiune variabilă, care este apoi alimentată la motor.

Invertorul constă de obicei dintr-un set de comutatoare semiconductoare de putere de mare viteză, cel mai frecvent Tranzistoare bipolare cu poartă izolată (IGBT) . Aceste IGBT-uri sunt aranjate într-o configurație specifică (de exemplu, o punte trifazată) și sunt pornite și oprite rapid într-o secvență controlată. Controlând cu precizie sincronizarea și durata acestor acțiuni de comutare, VFD-ul sintetizează o formă de undă AC.

Spre deosebire de o formă de undă AC sinusoidală adevărată, ieșirea invertorului este o serie de impulsuri DC modulate. Cu toate acestea, datorită naturii inductive a înfășurărilor motorului, motorul „vede” un curent efectiv sinusoidal, care este ceea ce îi conduce rotația. Frecvența și tensiunea acestei ieșiri AC sintetizate sunt controlate direct de modelul de comutare al IGBT-urilor.

2.4 Modularea lățimii impulsului (PWM)

Tehnica sofisticată folosită de invertor pentru a genera ieșirea AC cu frecvență variabilă și tensiune variabilă se numește Modularea lățimii impulsului (PWM) . PWM este cheia modului în care un VFD controlează cu precizie viteza și cuplul motorului.

Iată cum funcționează PWM într-un VFD:

- Intrare fixă DC, ieșire AC variabilă: Invertorul preia tensiunea fixă DC de la magistrala DC. Pentru a crea o ieșire variabilă de tensiune AC, invertorul pornește și oprește rapid IGBT-urile.

- Lățimea pulsului variabilă: În loc să varieze amplitudinea tensiunii de ieșire (ca într-o sursă de curent alternativă tradițională), PWM variază latime (durata) impulsurilor de tensiune DC care sunt trimise la motor.

- Pentru a crește tensiunea efectivă de ieșire, IGBT-urile sunt menținute „pornite” pentru o durată mai lungă în cadrul fiecărui ciclu de comutare, rezultând impulsuri mai largi.

- Pentru a reduce tensiunea efectivă de ieșire, IGBT-urile sunt menținute „pornite” pentru o durată mai scurtă, rezultând impulsuri mai înguste.

- Frecvența pulsului variabilă: Simultan, VFD-ul variază frecventa la care sunt generate aceste impulsuri și succesiunea în care fazele sunt comutate.

- Pentru a crește frecvența de ieșire (și astfel viteza motorului), impulsurile sunt generate mai rapid.

- Pentru a scădea frecvența de ieșire, impulsurile sunt generate mai rar.

- Raport tensiune-frecvență (control V/f): Pentru majoritatea motoarelor cu inducție AC standard, menținerea unui raport constant între tensiune și frecvență ( ) este crucială pentru funcționarea optimă a motorului și pentru a preveni saturația magnetică. Pe măsură ce VFD crește frecvența de ieșire pentru a crește viteza motorului, crește proporțional și tensiunea de ieșire folosind PWM pentru a menține acest lucru dorit. raport. Acest lucru asigură că fluxul magnetic al motorului rămâne constant, permițându-i să producă un cuplu constant în intervalul său de viteză de funcționare.

Controlând cu precizie lățimea și frecvența acestor impulsuri de curent continuu, VFD-ul poate crea o sursă de alimentare CA aproape infinit variabilă, permițând un control fără egal asupra vitezei, cuplului și direcției motorului. Acest control sofisticat este ceea ce deblochează numeroasele beneficii ale tehnologiei VFD.

3. Beneficiile utilizării VFD-urilor

Adoptarea pe scară largă a variatoarelor de frecvență în diverse industrii nu este doar o tendință, ci o dovadă a avantajelor operaționale și economice semnificative pe care le oferă. Dincolo de sofisticarea lor tehnică, VFD-urile oferă beneficii tangibile care contribuie la economisirea energiei, la un control îmbunătățit și la prelungirea duratei de viață a echipamentului.

3.1 Eficiență energetică și economii de costuri

Acesta este, fără îndoială, motivul cel mai convingător pentru implementarea VFD-urilor. Multe aplicații industriale, în special cele care implică sarcini centrifuge, cum ar fi pompe, ventilatoare și suflante, prezintă o relație pătratică sau cubică între viteza motorului și consumul de energie. Aceasta înseamnă că o mică reducere a vitezei poate duce la o reducere substanțială a consumului de energie.

- Relația pătratică/cubică: Pentru sarcini centrifuge, puterea consumată de motor este proporțională cu cubul vitezei ( ). Aceasta înseamnă că dacă reduceți viteza motorului cu doar 20%, consumul de energie poate scădea cu aproape 50% ( ).

- Potrivirea sarcinii la cerere: În loc să pornească un motor la turație maximă și să-și limiteze ieșirea (de exemplu, folosind o supapă sau un amortizor), un VFD permite ca turația motorului să fie potrivită precis cu cererea reală a procesului. Acest lucru elimină energia risipită inerentă metodelor tradiționale de control, ceea ce duce la reduceri semnificative ale facturilor de energie electrică.

- Cerere de vârf redusă: VFD-urile pot contribui, de asemenea, la reducerea taxelor la cererea de vârf prin uniformizarea consumului de energie, contribuind și mai mult la economii de costuri.

3.2 Control precis al vitezei motorului

VFD-urile oferă o precizie de neegalat în controlul vitezei unui motor AC. Spre deosebire de metodele mecanice sau de funcționare cu viteză fixă, un VFD permite reglarea continuă și infinit variabilă a vitezei într-o gamă largă.

- Procese de reglare fină: Această precizie permite reglarea fină a proceselor industriale care necesită debite, presiuni sau viteze de manipulare a materialelor specifice sau variabile. De exemplu, într-o aplicație de pompare, VFD poate regla viteza pompei pentru a menține un nivel constant într-un rezervor, indiferent de variațiile de intrare sau de ieșire.

- Performanță optimizată: Prin potrivirea precisă a vitezei motorului la sarcină, VFD-urile asigură că echipamentul funcționează la punctul său de eficiență optimă, ceea ce duce la rezultate mai bune ale procesului și o uzură redusă.

3.3 Durată de viață extinsă a motorului

Modul în care un VFD pornește și oprește un motor, împreună cu capacitatea sa de a funcționa la viteze optime, contribuie semnificativ la prelungirea duratei de viață a motorului.

- Porniri și opriri soft: Pornirea tradițională direct-on-line (DOL) a motoarelor de curent alternativ are ca rezultat curenți mari de pornire (de obicei de 6-8 ori curentul la sarcină maximă) și șocuri mecanice bruște. VFD-urile oferă o „pornire ușoară”, crescând treptat tensiunea și frecvența la motor. Acest lucru reduce solicitarea electrică asupra înfășurărilor motorului și solicitarea mecanică asupra arborelui motorului, rulmenților și echipamentelor conectate (de exemplu, angrenaje, cuplaje, curele).

- Temperatură de funcționare redusă: Funcționarea unui motor la viteza optimă, mai degrabă decât continuu la viteza maximă atunci când nu este necesar, poate duce la temperaturi de funcționare mai scăzute, ceea ce este un factor major în degradarea izolației motorului.

3.4 Stres mecanic redus

Dincolo de motorul în sine, capacitățile de pornire/oprire soft și controlul precis al vitezei oferite de VFD reduc, de asemenea, stresul mecanic asupra întregului sistem antrenat.

- Mai puțină uzură: Echipamente precum cutiile de viteze, transportoarele, ventilatoarele și pompele suferă mai puține șocuri și vibrații în timpul pornirii și funcționării. Acest lucru duce la mai puțină uzură a componentelor mecanice, mai puține defecțiuni și cerințe de întreținere reduse.

- Fiabilitate îmbunătățită a sistemului: Prin atenuarea impacturilor bruște și a forțelor excesive, VFD-urile sporesc fiabilitatea generală și longevitatea sistemului mecanic.

3.5 Control îmbunătățit al procesului

VFD-urile sunt esențiale pentru obținerea unui control superior al procesului în sistemele automate. Capacitatea lor de a regla dinamic viteza motorului permite răspunsuri imediate și precise la variabilele procesului în schimbare.

- Menținerea punctelor de referință: VFD-urile pot fi integrate cu senzori de proces și sisteme de control (de exemplu, PLC-uri, DCS) pentru a menține variabile critice ale procesului, cum ar fi presiunea, debitul, temperatura sau nivelul la punctele de referință dorite. De exemplu, un VFD care controlează un ventilator într-un sistem HVAC poate regla viteza ventilatorului pentru a menține o presiune precisă a aerului într-o conductă, indiferent de modificările pozițiilor clapetei.

- Timpi de răspuns mai rapid: Controlul electronic al VFD-urilor permite ajustări mult mai rapide și mai precise în comparație cu metodele de control mecanic, ceea ce duce la procese mai stabile și mai receptive.

- Calitate îmbunătățită a produsului: În producție, controlul constant al vitezei se traduce direct în calitate constantă a produsului, reducând defectele și reprelucrarea.

Pe scurt, implementarea strategică a VFD-urilor trece dincolo de simplul control motor; reprezintă o schimbare fundamentală către operațiuni industriale mai inteligente, mai eficiente și mai rezistente.

4. Aplicații VFD

Beneficiile de versatilitate și eficiență ale variatoarelor de frecvență au dus la adoptarea lor pe scară largă în aproape fiecare industrie în care sunt folosite motoare electrice. De la optimizarea infrastructurii critice până la îmbunătățirea proceselor de producție, VFD-urile sunt o componentă fundamentală în setările industriale și comerciale moderne.

4.1 Pompe

Pompele sunt una dintre cele mai comune și consumatoare de energie aplicații pentru VFD. În multe sisteme, cererea de debit sau presiune a fluidului fluctuează semnificativ.

- Tratarea apei și a apelor uzate: VFD-urile sunt esențiale pentru controlul debitului pompelor în alimentarea cu apă municipală, sistemele de canalizare și stațiile de epurare. Acestea asigură o presiune constantă a apei în rețelele de distribuție, optimizează procesele de aerare și reduc consumul de energie prin prevenirea suprapompării.

- Sisteme HVAC cu apă răcită: În clădirile comerciale, VFD-urile reglează viteza pompelor de apă răcită, ajustând debitul pentru a satisface cerințele reale de răcire, ceea ce duce la economii substanțiale de energie.

- Sisteme de irigare: VFD-urile optimizează livrarea apei în irigarea agricolă, potrivind puterea pompei la nevoile culturii și la condițiile solului, economisind apă și energie.

- Pompare de proces industrial: De la produse chimice și farmaceutice până la alimente și băuturi, VFD controlează cu precizie debitul și presiunea lichidelor în diferite procese de fabricație, îmbunătățind consistența produsului și reducând deșeurile.

4.2 Ventilatoare și suflante

Similar cu pompele, ventilatoarele și suflantele sunt adesea supradimensionate pentru cererea de vârf, dar funcționează la capacitate redusă pentru o mare parte a vieții lor. VFD-urile oferă o soluție ideală pentru controlul eficient al fluxului de aer.

- Unități de tratare a aerului HVAC (AHU): VFD-urile reglează viteza ventilatoarelor de alimentare și de retur în AHU, menținând fluxul de aer precis, temperatura și umiditatea în interiorul clădirilor. Acest control dinamic reduce semnificativ consumul de energie în comparație cu utilizarea amortizoarelor mecanice.

- Ventilatie industriala: În fabrici, mine și ateliere, VFD-urile controlează ventilatoarele de evacuare și sistemele de ventilație, ajustând ratele de schimb de aer pentru a elimina fumul, praful sau căldura după cum este necesar, asigurând un mediu de lucru sigur și confortabil, optimizând în același timp utilizarea energiei.

- Cazane si Cuptoare: VFD-urile sunt utilizate pe ventilatoarele cu tiraj forțat (FD) și cu tiraj indus (ID) pentru a controla fluxul de aer de combustie și gaze de evacuare, optimizând eficiența arderii și reducând emisiile.

4.3 Sisteme de transport

Benzile transportoare sunt omniprezente în manipularea materialelor, producție și logistică. VFD-urile oferă flexibilitatea necesară pentru o mișcare eficientă și blândă a materialului.

- Manipularea materialelor: VFD-urile controlează viteza benzilor transportoare în liniile de ambalare, liniile de asamblare și depozite. Acest lucru permite accelerarea și decelerația lină, prevenind deteriorarea produsului, reducând blocajele și sincronizarea diferitelor secțiuni ale unei linii de producție.

- Sortare și ambalare: În sistemele automate de sortare și ambalare, VFD-urile permit ajustări precise ale vitezei pentru a se adapta diferitelor dimensiuni, greutăți și rate de procesare a produselor.

- Exploatare minieră și transport de materiale în vrac: VFD-urile sunt vitale pentru pornirea fără probleme a transportoarelor cu încărcare mare, reducând solicitarea mecanică asupra curelelor și cutiilor de viteze și pentru reglarea vitezei pentru a optimiza fluxul de material.

4.4 Compresoare

VFD-urile au revoluționat eficiența compresoarelor de aer, care sunt în mod tradițional mari consumatori de energie.

- Compresoare de aer industriale (cu șurub și centrifuge): Prin potrivirea turației motorului compresorului cu cererea reală de aer comprimat, VFD-urile elimină ciclurile de „descărcare” risipitoare și reduc semnificativ consumul de energie, în special în aplicațiile cu cerințe fluctuante de aer.

- Compresoare frigorifice: În sistemele de refrigerare și răcire, VFD controlează cu precizie viteza compresorului pentru a menține temperaturile dorite, ceea ce duce la economii substanțiale de energie și la o stabilitate îmbunătățită a temperaturii.

4.5 Sisteme HVAC

Dincolo de doar ventilatoare și pompe, VFD-urile joacă un rol cuprinzător în optimizarea întregului sistem de încălzire, ventilație și aer condiționat (HVAC) în clădiri comerciale, instituționale și chiar în unele clădiri rezidențiale mari.

- Chillere și turnuri de răcire: VFD-urile controlează motoarele pentru răcitoare, pompele de apă din condensator și ventilatoarele turnului de răcire, ajustându-le funcționarea pentru a satisface sarcina de răcire a clădirii în timp real, ceea ce duce la economii semnificative de energie.

- Automatizarea generală a clădirii: Prin integrarea cu sistemele de management al clădirilor (BMS), VFD-urile permit controlul inteligent, bazat pe cerere, al tuturor componentelor HVAC acționate de motor, asigurând confort optim, calitate a aerului și performanță energetică.

4.6 Automatizare industrială

Controlul precis oferit de VFD le face componente indispensabile într-o gamă largă de procese de automatizare industrială.

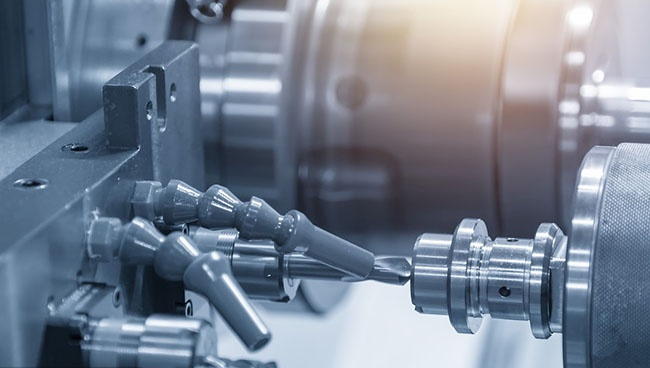

- Mașini-unelte (mașini CNC): VFD-urile controlează viteza axului și vitezele de avans ale mașinilor CNC, permițând viteze optime de tăiere pentru diferite materiale și unelte, îmbunătățind precizia prelucrării și finisarea suprafeței.

- Mixere și agitatoare: În industrii precum procesarea alimentelor, producția de produse chimice și produsele farmaceutice, VFD oferă un control precis asupra vitezei de amestecare pentru a asigura o calitate constantă a produsului și pentru a preveni supra-agitarea sau depunerea.

- Extrudere: În producția de plastic și metal, VFD-urile reglează viteza șuruburilor extruderului, menținând dimensiunile și calitatea constantă a produsului.

- Aplicații de bobinare și derulare: În industria textilă, hârtie și sârmă, VFD-urile asigură controlul tensiunii pentru procesele de înfășurare și derulare, asigurând funcționarea lină și prevenind ruperea materialului.

Aceste exemple evidențiază modul în care VFD-urile nu sunt doar dispozitive de economisire a energiei, ci instrumente fundamentale pentru îmbunătățirea controlului procesului, creșterea fiabilității și îmbunătățirea eficienței generale a sistemelor acționate cu motor în aproape toate sectoarele industriale și comerciale.

5. Tipuri de VFD

În timp ce toate variatoarele de frecvență împărtășesc obiectivul fundamental de a controla viteza și cuplul unui motor de curent alternativ prin variarea frecvenței și tensiunii, acestea pot fi clasificate în funcție de caracteristicile lor de intrare/ieșire, metodologii de control și tipurile de motoare pe care sunt proiectate să le opereze. Înțelegerea acestor distincții ajută la selectarea celui mai potrivit VFD pentru o anumită aplicație.

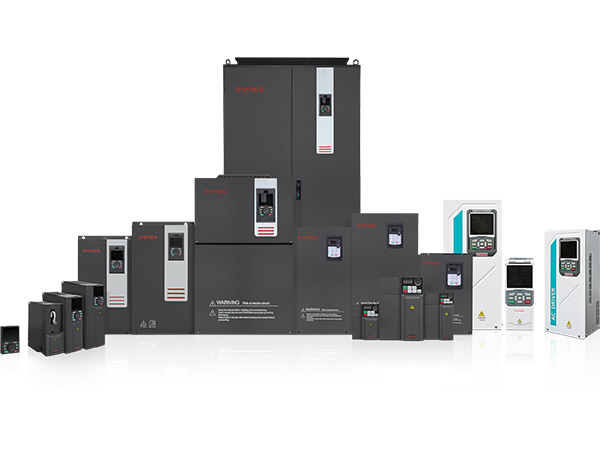

5.1 VFD-uri AC

Cel mai comun și utilizat pe scară largă tip de VFD este AC VFD , conceput special pentru a controla motoarele cu inducție AC. Marea majoritate a aplicațiilor discutate mai devreme (pompe, ventilatoare, transportoare etc.) utilizează motoare de curent alternativ, făcând VFD cu curent alternativ forma dominantă de tehnologie de acționare.

- Operare: După cum este detaliat în „Cum funcționează un VFD”, aceste unități convertesc puterea AC de intrare în DC, apoi o inversează înapoi la puterea AC cu frecvență variabilă și tensiune folosind modularea în lățime a impulsurilor (PWM).

- Prevalență: Eficiența lor ridicată, designul robust și aplicabilitatea largă îi fac calul de lucru al controlului motorului industrial. Sunt disponibile într-o gamă largă de puteri, de la cai putere fracționară la megawați.

- Subtipuri: În cadrul VFD-urilor AC, există distincții suplimentare, în primul rând legate de metodele lor de control (de exemplu, control scalar, control vectorial, despre care vom discuta în continuare).

5.2 VFD-uri DC

În timp ce AC VFD domină piața, VFD-uri DC (sau unități DC) sunt concepute pentru a controla motoarele de curent continuu. Deși motoarele de curent alternativ au înlocuit în mare măsură motoarele de curent continuu în multe instalații noi datorită construcției lor mai simple și a întreținerii mai mici, motoarele de curent continuu și unitățile lor asociate joacă încă un rol crucial în aplicații specifice.

- Operare: Unitățile de curent continuu folosesc de obicei un redresor (adesea o punte bazată pe SCR) pentru a converti puterea de intrare CA direct într-o tensiune CC variabilă, care alimentează apoi armătura motorului de curent continuu și/sau înfășurările de câmp. Controlul vitezei se realizează prin variarea tensiunii armăturii, în timp ce controlul cuplului implică manipularea curentului de câmp.

- Aplicatii: Variațiile de curent continuu sunt potrivite în special pentru aplicațiile care necesită un cuplu mare de pornire, un control precis al vitezei reduse și game largi de viteză. Ele se găsesc în mod obișnuit în fabrici industriale mai vechi, mașini de hârtie, fabrici de oțel, macarale și sisteme de tracțiune electrică, unde caracteristicile lor unice de cuplu sunt avantajoase.

- Avantaje: Cuplu excelent la viteză scăzută, algoritmi de control mai simpli pentru anumite sarcini și, adesea, performanțe mai bune în frânarea regenerativă (alimentând energie înapoi la linie).

- Dezavantaje: Motoarele de curent continuu necesită perii și comutatoare, ceea ce duce la mai multă întreținere în comparație cu motoarele de curent alternativ.

5.3 VFD de control vectorial (control orientat pe câmp - FOC)

VFD-uri de control vectorial , cunoscute și sub denumirea de unități Field-Oriented Control (FOC), reprezintă un progres semnificativ în controlul motorului AC. Spre deosebire de controlul scalar mai simplu (discutat în continuare), controlul vectorial tratează motorul de curent alternativ ca și cum ar fi un motor de curent continuu, permițând controlul independent al fluxului motorului (care se referă la intensitatea câmpului magnetic) și al curentului care produce cuplul.

- Control sofisticat: Controlul vectorial folosește algoritmi matematici complexi și putere de procesare avansată pentru a determina cu precizie poziția instantanee a fluxului rotorului motorului. Apoi controlează cu precizie mărimea și faza curentului motorului pentru a controla independent cuplul și viteza.

- Encoder sau fără senzori: Controlul vectorial poate fi implementat cu sau fără un encoder (un senzor care oferă feedback asupra poziției arborelui motorului).

- Control vectorial în buclă închisă (cu encoder): Oferă cea mai înaltă precizie, permițând controlul exact al vitezei și al poziției, chiar și la viteză zero și cu un cuplu ridicat. Ideal pentru aplicații care necesită o precizie foarte mare, cum ar fi robotica, mașini-unelte și ascensoare.

- Control vectorial fără senzori: Utilizează algoritmi sofisticați pentru a estima poziția rotorului fără un encoder fizic. Deși este puțin mai puțin precis decât bucla închisă, oferă performanțe excelente, cuplu de pornire ridicat și o gamă largă de viteze, adesea suficiente pentru aplicații solicitante, fără costul suplimentar și complexitatea unui encoder.

- Beneficii cheie: Cuplu de pornire extrem de ridicat, reglare excelentă a vitezei pe întregul interval de funcționare (inclusiv viteze foarte mici), răspuns dinamic rapid și control precis al cuplului.

- Aplicatii: Macarale, palanuri, extrudere, bobinatoare, mașini-unelte, standuri de testare și orice aplicație în care controlul precis al cuplului și al vitezei sunt primordiale.

5.4 VFD cu control scalar (control V/f)

VFD-uri cu control scalar , folosind în primul rând tensiunea-frecvență ( ) metoda de control, sunt cel mai simplu și cel mai comun tip de AC VFD. Ele funcționează pe principiul menținerii unui raport constant între tensiunea și frecvența aplicate la motor.

- Operare mai simplă: VFD-ul modifică tensiunea și frecvența proporțional pentru a controla viteza motorului. Dacă frecvența este înjumătățită, tensiunea este, de asemenea, înjumătățită. Acest lucru menține un flux magnetic relativ constant în motor, asigurând că motorul poate produce un cuplu suficient.

- Control în buclă deschisă: Controlul scalar este în mod inerent o metodă de control în buclă deschisă; de obicei, nu primește feedback de la motor cu privire la viteza sau poziția sa reală. Pur și simplu emite o tensiune și o frecvență bazate pe o referință de viteză dorită.

- Beneficii cheie: Simplitate, rentabilitate, ușurință de configurare și robustețe.

- Limitări: Reglarea vitezei mai puțin precisă în comparație cu controlul vectorial, în special la viteze mici. Cuplul de pornire ar putea fi limitat, iar răspunsul dinamic nu este la fel de rapid. Ele pot fi predispuse la instabilitate dacă sarcina fluctuează semnificativ.

- Aplicatii: Ideal pentru aplicații cu sarcini asemănătoare ventilatorului sau pompei (aplicații cu cuplu variabil) unde controlul precis al vitezei la viteze foarte mici nu este critic. Frecvent în sistemele HVAC, transportoare simple, ventilatoare mici și mașini de uz general.

Alegerea dintre aceste tipuri de VFD depinde de cerințele specifice ale aplicației, de factori de echilibrare cum ar fi precizia necesară a vitezei, controlul cuplului, răspunsul dinamic, costul și complexitatea. VFD-urile moderne încorporează adesea capabilități de control scalar și vectorial, permițând utilizatorilor să selecteze modul optim pentru nevoile lor specifice.

6. Instalare și configurare VFD

Instalarea corectă și configurarea meticuloasă sunt esențiale pentru realizarea tuturor beneficiilor unui variator de frecvență. Un VFD prost instalat sau programat incorect poate duce la o funcționare ineficientă, deteriorarea echipamentului sau chiar pericole de siguranță. Această secțiune prezintă pașii cheie implicați în implementarea cu succes a unui VFD.

6.1 Planificare și pregătire

Înainte de începerea oricărei instalări fizice, este esențială o planificare minuțioasă. Această etapă pune bazele unui sistem VFD sigur, eficient și fiabil.

- Studiu de amplasament și evaluare de mediu:

- Locație: Identificați o locație potrivită pentru VFD, luând în considerare factori precum temperatura ambientală, umiditatea, ventilația, praful și vibrațiile. VFD-urile generează căldură și necesită un flux de aer adecvat pentru răcire.

- Carcasă: Determinați dacă VFD necesită o carcasă suplimentară (de exemplu, NEMA 1, 12, 3R, 4X, evaluări IP) pe baza condițiilor de mediu (interioare/exterior, medii umede/prafuite).

- Altitudine: Rețineți altitudinea, deoarece altitudinile mai mari pot reduce capacitatea de derating a VFD-ului datorită aerului mai subțire pentru răcire.

- Colectarea datelor despre motor și sarcină:

- Adunați datele complete de pe plăcuța de identificare pentru motor (cai putere/kW, tensiune, amperaj, rpm, frecvență, factor de serviciu, clasă de izolație).

- Înțelegeți caracteristicile sarcinii antrenate (de exemplu, cuplu constant, cuplu variabil, sarcini de șoc, inerție) pentru a asigura dimensionarea corectă a VFD și setările parametrilor.

- Analiza sursei de alimentare:

- Evaluați tensiunea sursei de alimentare de intrare, frecvența și curentul de scurtcircuit disponibil. Asigurați-vă că corespunde cerințelor de intrare ale VFD-ului.

- Luați în considerare potențialele probleme de calitate a energiei (căderi, umflături, armonici de la alte echipamente) care ar putea necesita reactoare de linie de intrare sau filtre.

- Dimensiunea și rutarea cablurilor:

- Determinați dimensiunile adecvate ale cablurilor atât pentru puterea de intrare (partea linie), cât și pentru puterea de ieșire (partea motorului), pe baza VFD și a curentului nominal al motorului, a lungimii cablului și a considerațiilor căderii de tensiune.

- Planificați traseul cablurilor pentru a minimiza interferența electromagnetică (EMI) între cablurile de alimentare, cablurile de control și cablurile de comunicație. Segregarea este critică.

- Protocoale de siguranță:

- Stabiliți proceduri clare de blocare/etichetare.

- Asigurați-vă conformitatea cu codurile electrice locale (de exemplu, NEC în SUA, standardele IEC în Europa) și cu reglementările de siguranță.

- Identificați echipamentul individual de protecție (EIP) necesar.

6.2 Cablaje și conexiuni electrice

Cablajul corect este esențial pentru funcționarea sigură și eficientă a VFD-ului și a motorului. Erorile din această etapă pot duce la daune imediate sau probleme de fiabilitate pe termen lung.

- Conexiuni de alimentare de intrare: Conectați sursa de alimentare principală la bornele de intrare ale VFD (L1, L2, L3 pentru trifazat). Asigurați-vă rotirea corectă a fazelor.

- Conexiuni de ieșire a motorului: Conectați bornele de ieșire ale VFD (T1, T2, T3 sau U, V, W) la bornele corespunzătoare ale motorului. Utilizați un cablu adecvat pentru motor, de preferință ecranat, pentru a minimiza EMI radiat.

- Împământare: Stabiliți un sistem robust de împământare atât pentru VFD, cât și pentru motor. Împământarea adecvată este esențială pentru siguranță, reducerea EMI și protecție la supratensiune. Aceasta include adesea o cale de masă cu impedanță scăzută înapoi la intrarea de serviciu.

- Cablaj de control: Conectați semnalele de control, cum ar fi comenzile de pornire/oprire, referința de viteză (de exemplu, 0-10V, 4-20mA), releele de eroare și intrările/ieșirile digitale, la bornele VFD corespunzătoare. Utilizați cabluri ecranate cu perechi răsucite pentru semnalele analogice și de comunicație pentru a preveni interferențele de zgomot.

- Dispozitive externe: Cablă în orice circuite de siguranță externe (de exemplu, oprire de urgență, relee termice de suprasarcină dacă este extern VFD ), rezistențe de frânare sau module de comunicație, conform cerințelor aplicației.

- Deconectare înseamnă: Instalați dispozitive de deconectare sau întrerupătoare de circuit adecvate pe partea de linie a VFD pentru izolare și protecție la supracurent. NU utilizați un contactor direct între ieșirea VFD și motor pentru operațiuni regulate de pornire/oprire, deoarece acest lucru poate deteriora VFD.

6.3 Setări și programare parametri

Odată conectat, VFD-ul trebuie configurat (programat) pentru a se potrivi cu cerințele specifice ale motorului și aplicației. Acest lucru se realizează prin tastatura VFD-ului, software-ul dedicat sau o interfață om-mașină (HMI).

- Introducere date motor: Introduceți date esențiale de pe plăcuța de identificare a motorului:

- Tensiune nominală (V)

- Frecvența nominală (Hz)

- Curent nominal (A)

- Viteza nominală (RPM)

- Putere nominală (CP/kW)

- Parametri specifici aplicației:

- Rampe de accelerare/decelerare: Setați timpul necesar pentru ca motorul să accelereze viteza (accelerare) și să descende (decel). Aceste valori protejează sistemul mecanic și asigură buna funcționare.

- Frecvențe min/max: Definiți intervalul de viteză de funcționare admisibil pentru motor.

- Mod de control: Selectați modul de control adecvat (de exemplu, scalar V/f, vector fără senzori, vector în buclă închisă) pe baza cerințelor de performanță ale aplicației.

- Sursa de control: Definiți modul în care VFD-ul primește referința de viteză (de exemplu, tastatură, intrare analogică, magistrală de comunicație).

- Configurație de intrare/ieșire digitală: Programați funcția intrărilor digitale (de exemplu, pornire, oprire, resetare a erorilor) și ieșirilor (de exemplu, starea de funcționare, indicarea defecțiunii).

- Caracteristici de protecție: Configurați setările de supracurent, supratensiune, subtensiune, suprasarcină a motorului și protecție termică.

- Omiteți frecvențele: Dacă rezonanța mecanică apare la anumite viteze, programați VFD-ul să „sare” aceste frecvențe pentru a preveni vibrațiile.

- Reglare automată (dacă este disponibilă): Multe VFD moderne oferă o funcție de reglare automată. Acest proces permite VFD-ului să execute o serie de teste pe motorul conectat (în timp ce este deconectat de la sarcină) pentru a determina cu precizie caracteristicile sale electrice. Acest lucru optimizează algoritmii de control ai VFD-ului pentru acel motor specific, ceea ce duce la o performanță și eficiență mai bune.

6.4 Punerea în funcțiune și testarea

Etapa finală presupune punerea online a sistemului VFD și verificarea performanței acestuia.

- Verificări înainte de pornire:

- Verificați de două ori toate conexiunile cablajului pentru corectitudine și etanșeitate.

- Verificați integritatea împământării.

- Asigurați-vă că toate capacele de siguranță sunt la locul lor.

- Verificați dacă există unelte sau resturi rămase în interiorul carcasei.

- Pornire inițială: Alimentați VFD-ul și observați orice indicație imediată de eroare.

- Test fără sarcină (dacă este fezabil): Dacă este posibil, mai întâi porniți motorul fără sarcină mecanică, crescând treptat viteza, pentru a verifica funcționarea de bază, direcția de rotație și consumul de curent.

- Test încărcat: Conectați motorul la sarcina sa mecanică și efectuați un test de funcționare complet în intervalul de viteză de funcționare.

- Monitorizați curentul motorului, tensiunea, viteza și temperatura.

- Verificați timpii de accelerare și decelerare.

- Confirmați că intrările de control (referință de viteză, pornire/oprire) și ieșirile (stare, eroare) funcționează corect.

- Verificați dacă nu există zgomote neobișnuite, vibrații sau supraîncălzire.

- Documentatie: Înregistrați toate setările finale ale parametrilor, diagramele de cablare și rezultatele testelor pentru întreținere și depanare viitoare.

Urmând cu atenție acești pași, instalatorii se pot asigura că sistemul VFD funcționează în siguranță, eficient și fiabil, oferind aplicației beneficiile dorite.

7. Întreținere și depanare VFD

Chiar și cu o instalare și o configurare corespunzătoare, unitățile de frecvență variabilă necesită o atenție continuă pentru a asigura funcționarea lor fiabilă și eficientă. Întreținerea regulată previne defecțiunile premature, în timp ce o abordare sistematică a depanării poate rezolva rapid problemele și poate minimiza timpul de nefuncționare costisitor.

7.1 Inspecție și curățare regulată

Întreținerea preventivă este piatra de temelie a longevității VFD. Prin respectarea unui regim programat de inspecție și curățare, multe probleme comune pot fi evitate.

- Inspecție vizuală (săptămânal/lunar):

- Curatenie externa: Verificați dacă există praf, murdărie sau reziduuri excesive pe carcasa VFD, aripioarele de răcire și orificiile de ventilație. Gurile de aerisire blocate afectează semnificativ disiparea căldurii.

- Conexiuni: Inspectați vizual toate cablurile de alimentare și de control pentru semne de conexiuni slăbite, decolorare (care indică supraîncălzire) sau coroziune. Conexiunile strânse sunt vitale.

- Fani: Observați ventilatoarele de răcire (atât interne cât și externe) pentru funcționarea corectă, zgomot neobișnuit sau deteriorare fizică. Asigurați-vă că nu există obstacole.

- Indicatori/Afișaj: Verificați afișajul VFD-ului pentru orice coduri de eroare, mesaje de avertizare sau citiri neobișnuite. Observați orice pâlpâire sau afișaj gol.

- Conditii de mediu: Monitorizați temperatura și umiditatea mediului în jurul VFD. Asigurați-vă că mediul rămâne în intervalul de funcționare specificat de producător. Căutați semne de pătrundere a umezelii.

- Curățare internă (trimestrial/anual, în funcție de mediu):

- Dezactivați în siguranță: Urmați ÎNTOTDEAUNA proceduri stricte de blocare/etichetare înainte de a deschide carcasa VFD. Lăsați suficient timp pentru ca condensatorii magistralei DC să se descarce (verificați tensiunea magistralei DC până când este zero).

- Îndepărtarea prafului: Utilizați aer comprimat (uscat, fără ulei și la presiune scăzută pentru a evita deteriorarea componentelor sensibile) sau o perie moale, neconductivă pentru a îndepărta praful și resturile de pe radiatoare, plăci de circuite și alte componente interne. Acordați o atenție deosebită canalelor de răcire.

- Verificare componente: Căutați condensatori umflați sau cu scurgeri, componente decolorate sau urme de arsuri, care pot indica o defecțiune iminentă.

- Înlocuire/curățare filtru: Dacă VFD-ul sau carcasa acestuia are filtre de aer, curățați-le sau înlocuiți-le în mod regulat (de exemplu, lunar), deoarece acestea sunt esențiale pentru menținerea unui flux adecvat de aer.

- Managementul ciclului de viață al componentelor: Fiți conștienți de durata de viață tipică a componentelor VFD. Ventilatoarele de răcire pot avea nevoie de înlocuire la fiecare 3-5 ani, iar condensatorii magistralei DC pot necesita înlocuirea sau reformarea (dacă VFD-ul a fost nealimentat pentru perioade prelungite) la fiecare 5-7 ani, în funcție de condițiile de funcționare.

7.2 Probleme și soluții comune VFD

În ciuda întreținerii diligente, VFD-urile pot întâmpina probleme. Iată câteva probleme comune și soluțiile lor tipice:

- Defecțiune la supracurent (OC):

- Cauze: Schimbări bruște de sarcină, blocare mecanică în echipamentul acționat, probleme cu motorul (înfășurări scurte, rulmenți uzați), timpi incorecți de accelerare/decelerare VFD, parametri incorect al motorului în VFD.

- Solutii: Verificați sarcina mecanică pentru obstacole. Inspectați motorul. Măriți timpul de accelerație. Verificați parametrii motorului. Verificați dacă există scurtcircuite în cablajul motorului.

- Defecțiune la supratensiune (OV):

- Cauze: Decelerare rapidă a unei sarcini cu inerție mare (motorul acționează ca un generator, alimentând energia înapoi la magistrala DC a VFD-ului), tensiune de intrare excesiv de mare, supratensiuni de putere.

- Solutii: Măriți timpul de decelerare. Adăugați o rezistență de frânare sau o unitate de frânare (frânare dinamică) dacă energia regenerativă este semnificativă. Verificați stabilitatea tensiunii de intrare.

- Defecțiune de subtensiune (UV):

- Cauze: Tensiune scăzută de alimentare de intrare, cădere de putere, cădere bruscă de tensiune din cauza sarcinilor grele în altă parte a rețelei.

- Solutii: Verificați tensiunea de alimentare principală. Consultați compania de utilități. Instalați un regulator de tensiune sau o sursă de alimentare neîntreruptibilă (UPS) dacă apar scăderi frecvente.

- Eroare de supratemperatura (OH/OT):

- Cauze: Răcire insuficientă (filtre înfundate, ventilator de răcire defect), temperatură ambientală ridicată, carcasa VFD prea mică, VFD subdimensionat pentru aplicație, suprasarcină susținută.

- Solutii: Curățați filtrele și aripioarele de răcire. Înlocuiți ventilatoarele de răcire defecte. Asigurați o ventilație adecvată. Reduceți temperatura mediului dacă este posibil. Verificați dimensionarea VFD. Reduceți sarcina dacă este supraîncărcat constant.

- Defecțiune la pământ (GF):

- Cauze: Defectarea izolației în înfășurarea motorului sau a cablului motorului, pătrunderea umidității în motor sau cabluri, componentă internă VFD defectă.

- Solutii: Deconectați imediat și deconectați motorul și cablul de la VFD. Utilizați un tester de rezistență a izolației (megohmmetru) pentru a testa integritatea izolației a motorului și a cablului.

- Motorul nu funcționează/viteză incorectă:

- Cauze: Programare incorectă VFD, referință greșită a vitezei, cablare de comandă defectuoasă, defecțiune a motorului, eroare la ieșire VFD.

- Solutii: Verificați parametrii VFD (frecvență min/max, sursă de control, date motor). Verificați cablajul de comandă. Testați rezistența înfășurării motorului. Verificați tensiunea și curentul de ieșire VFD (folosind un multimetru și/sau un osciloscop).

- Eroare de comunicare:

- Cauze: Cabluri de comunicație slăbite, setări incorecte de comunicare (de exemplu, viteză de transmisie, adresă), interferență de zgomot, modul de comunicare defect.

7.3 Atenuarea armonicilor (continuare)

- VFD-uri Active Front End (AFE) / filtre active de armonice: Acestea sunt cele mai avansate soluții pentru atenuarea armonicilor.

- VFD-uri frontale active: În loc de un simplu redresor cu diodă, VFD-urile AFE utilizează un redresor bazat pe IGBT care poate controla activ forma de undă a curentului de intrare. Acest lucru le permite să tragă un curent sinusoidal aproape perfect de la utilitate, rezultând o distorsiune armonică extrem de scăzută (de obicei, mai puțin de 5% THD) și chiar capacitatea de a regenera puterea înapoi în rețea. Deși sunt mai scumpe, acestea sunt ideale pentru instalații mari sau instalații cu cerințe stricte de calitate a energiei.

- Filtre active de armonice (AHF): Acestea sunt dispozitive externe conectate în paralel cu VFD-urile și alte sarcini generatoare de armonici. Un AHF monitorizează forma de undă curentă și injectează contracurenți calculati cu precizie pentru a anula distorsiunile armonice, curățând eficient linia de alimentare pentru toate echipamentele conectate.

- Filtre armonice pasive: Filtrele reglate LC (inductor-condensator) pot fi instalate pe partea de intrare a VFD pentru a absorbi anumite frecvențe armonice. Sunt eficiente, dar trebuie proiectate cu atenție pentru profilul armonic specific și pot duce la probleme de rezonanță dacă nu sunt aplicate corect.

Alegerea strategiei de atenuare a armonicilor depinde de factori precum limitele totale de distorsiune armonică stabilite de utilitate (de exemplu, standardul IEEE 519), numărul și dimensiunea VFD-urilor, sensibilitatea altor echipamente din aceeași rețea electrică și bugetul.

7.4 Utilizarea instrumentelor de diagnosticare

Depanarea eficientă se bazează în mare măsură pe utilizarea inteligentă a instrumentelor de diagnosticare. Aceste instrumente oferă informații despre starea internă a VFD-ului și performanța motorului.

- Tastatura și afișajul VFD: Acesta este instrumentul de diagnostic primar și cel mai imediat.

- Coduri de eroare: Afișajul va afișa coduri de eroare specifice (de exemplu, „OC1” pentru supracurent, „OV” pentru supratensiune) care corespund intrărilor din manualul VFD-ului, oferind primul indiciu al problemei.

- Mesaje de avertizare: Avertismentele indică condiții necritice care ar putea duce la o defecțiune dacă nu sunt abordate (de exemplu, „Avertisment de supratemperatura motor”).

- Parametri de funcționare: Afișajul permite monitorizarea în timp real a parametrilor, cum ar fi frecvența de ieșire, tensiunea de ieșire, curentul de ieșire, viteza motorului (RPM), tensiunea magistralei DC, puterea de ieșire (kW) și temperatura motorului. Aceste citiri sunt de neprețuit pentru înțelegerea stării actuale a VFD.

- Jurnalele evenimentelor: Multe VFD-uri păstrează un jurnal intern al defecțiunilor și avertismentelor recente, inclusiv marcajele de timp, care ajută la identificarea problemelor sau tendințelor intermitente.

- Multimetru (voltmetru/ampermetru digital): Esențial pentru verificări electrice.

- Verificări de tensiune: Verificați tensiunea de linie AC de intrare, tensiunea magistralei DC și tensiunea AC de ieșire către motor (măsurați fază-fază și fază-pământ).

- Verificări curente: Măsurați curentul de intrare și de ieșire către VFD și curentul către motor. Utilizați un ampermetru cu clemă pentru confort și siguranță pe circuitele sub tensiune.

- Rezistenta/Continuitate: Verificați rezistența înfășurării motorului și continuitatea cablului (cu alimentarea întreruptă și magistrala DC descărcată) pentru a identifica circuite deschise sau scurtcircuite.

- Tester de rezistență la izolație (megohmmetru):

- Folosit pentru a măsura rezistența de izolație a înfășurărilor motorului și a cablurilor motorului. O citire scăzută indică degradarea izolației sau o eroare la pământ. Acesta este un instrument critic de întreținere predictivă.

- Osciloscop:

- Pentru depanare avansată, un osciloscop poate fi utilizat pentru a vizualiza forma de undă de ieșire a VFD (impulsuri PWM) către motor. Acest lucru ajută la diagnosticarea problemelor precum problemele de comutare în invertor, faze dezechilibrate sau zgomot excesiv. Atenție: necesită cunoștințe de specialitate și precauții de siguranță din cauza tensiunilor și frecvențelor înalte.

- Software VFD și interfață PC:

- Mulți producători de VFD oferă software proprietar care permite unui computer să se conecteze la VFD. Acest software oferă de obicei:

- Managementul parametrilor: Setare, salvare și încărcare mai ușoară a parametrilor.

- Monitorizare în timp real: Afișare grafică a datelor de operare, tendințe și înregistrare.

- Instrumente de diagnosticare: Diagnosticare avansată a erorilor, analiza formei de undă și înregistrarea datelor pentru depanare detaliată.

- Actualizări de firmware: Posibilitatea de a actualiza software-ul intern al VFD-ului.

- Mulți producători de VFD oferă software proprietar care permite unui computer să se conecteze la VFD. Acest software oferă de obicei:

- Termocamera (cameră cu infraroșu):

- Util pentru identificarea componentelor supraîncălzite (de exemplu, conexiuni slăbite, componente de putere tensionate, puncte fierbinți ale motorului) pe VFD, motor sau cablare, oferind o metodă fără contact pentru detectarea timpurie a potențialelor defecțiuni.

Combinând întreținerea preventivă regulată cu o abordare sistematică de depanare și utilizarea judicioasă a instrumentelor de diagnosticare, operațiunile industriale pot maximiza timpul de funcționare și durata de viață a VFD-urilor lor, asigurând o productivitate continuă.

8. Caracteristici avansate VFD

În timp ce funcția de bază a unui VFD este de a controla viteza motorului, variatoarele moderne de frecvență sunt mult mai mult decât simple regulatoare de viteză. Acestea integrează o serie de caracteristici avansate care îmbunătățesc controlul procesului, îmbunătățesc eficiența, sporesc siguranța și facilitează integrarea perfectă în arhitecturi mai largi de automatizare. Aceste capabilități transformă VFD-urile în componente inteligente în cadrul sistemelor industriale.

8.1 Controlul PID

Poate una dintre cele mai puternice caracteristici încorporate în multe VFD-uri este integrarea acestora Control proporțional-integral-derivat (PID). funcţionalitate. Acest lucru permite VFD-ului să acționeze ca un controler autonom în buclă închisă pentru diferite variabile de proces, eliminând necesitatea unui PLC extern sau controler dedicat în multe aplicații.

- Cum funcționează: VFD primește feedback de la un senzor de proces (de exemplu, traductor de presiune, debitmetru, senzor de nivel) ca „variabilă de proces” (PV). Apoi compară acest PV cu un „punct de referință” (SP) dorit. Algoritmul PID din VFD calculează eroarea dintre PV și SP și ajustează viteza motorului (frecvența de ieșire) pentru a minimiza această eroare.

- Aplicatii:

- Pompare cu presiune constantă: Un VFD poate menține o presiune constantă a apei într-o clădire prin ajustarea vitezei pompei pe baza feedback-ului de la un senzor de presiune.

- Sisteme cu flux constant: Reglarea vitezei ventilatorului sau a pompei pentru a menține un anumit debit de aer sau debit de lichid.

- Controlul temperaturii: Reglarea vitezei ventilatorului într-un sistem de răcire pentru a menține temperatura dorită.

- Beneficii: Arhitectură simplificată a sistemului, costuri hardware reduse, timpi de răspuns mai rapizi și control mai stabil al procesului.

8.2 Rezistoare de frânare

Pentru aplicațiile care implică sarcini cu inerție mare sau procese care necesită decelerare rapidă, VFD-urile standard pot genera o defecțiune de supratensiune din cauza motorului care acționează ca generator și alimentează energia înapoi în magistrala DC a VFD-ului. Rezistențe de frânare (cunoscute și sub denumirea de rezistențe dinamice de frânare) oferă o soluție pentru a disipa această energie regenerativă în exces.

- Cum funcționează: Când motorul decelerează mai repede decât rata sa naturală de rulare, transformă energia mecanică înapoi în energie electrică. VFD-ul își monitorizează tensiunea magistralei DC; dacă se ridică peste o limită prestabilită, comută rapid un tranzistor intern sau extern pentru a conecta rezistența de frânare peste magistrala DC. Excesul de energie este apoi disipat în siguranță sub formă de căldură în rezistor.

- Aplicatii: Macarale, palanuri, centrifuge, ferăstraie de mare viteză, ventilatoare mari sau volante și orice aplicație în care este necesară o oprire sau decelerare controlată, rapidă.

- Beneficii: Permite opriri rapide și controlate, previne defecțiunile de supratensiune, protejează VFD-ul și îmbunătățește siguranța și productivitatea.

8.3 Protocoale de comunicație (de exemplu, Modbus, Ethernet/IP)

VFD-urile moderne sunt proiectate pentru a se integra perfect în automatizările industriale sofisticate și în sistemele de management al clădirilor (BMS). Acest lucru se realizează prin suportul diferitelor protocoale de comunicație standard.

- Scop: Aceste protocoale permit VFD-ului să comunice cu PLC-uri (controlere logice programabile), HMI-uri (interfețe om-mașină), DCS (sisteme de control distribuit) și alte dispozitive de rețea. Aceasta permite:

- Telecomanda: Pornirea, oprirea și setarea referințelor de viteză dintr-o cameră de control centrală.

- Monitorizare: Citirea datelor operaționale (curent, tensiune, viteză, putere, coduri de eroare) în timp real.

- Managementul parametrilor: Modificarea de la distanță a parametrilor VFD.

- Diagnosticare: Primirea de informații detaliate despre erori și avertismente pentru întreținere predictivă.

- Protocoale comune:

- Modbus RTU (RS-485): Un protocol de comunicație serial robust, utilizat pe scară largă, simplu de implementat și foarte comun pentru VFD.

- Ethernet/IP, PROFINET, Modbus TCP/IP: Protocoale Ethernet industriale din ce în ce mai răspândite, care oferă viteze mai mari, capacitate de date mai mare și o integrare mai ușoară în rețelele IT moderne.

- CANopen, DeviceNet, Profibus DP: Alte protocoale fieldbus comune în anumite industrii sau regiuni.

- Beneficii: Control și monitorizare centralizate, diagnosticare îmbunătățită, complexitate redusă a cablajului, analiză îmbunătățită a datelor pentru informații operaționale și integrare mai ușoară în inițiativele fabricii inteligente (Industria 4.0).

8.4 Caracteristici de siguranță

Siguranța este primordială în mediile industriale, iar VFD-urile încorporează mai multe caracteristici pentru a proteja personalul și echipamentele.

- Oprire sigură a cuplului (STO): Aceasta este o funcție critică de siguranță care împiedică VFD-ul să aplice putere motorului, chiar dacă este prezentă o comandă de pornire. STO întrerupe direct treapta de putere a VFD, asigurând nicio mișcare neintenționată a motorului. Este adesea folosit pentru opriri de urgență sau pentru accesul sigur la mașină. Multe VFD sunt certificate pentru a îndeplini standardele internaționale de siguranță (de exemplu, IEC 61800-5-2, ISO 13849-1) pentru STO.

- Oprire sigură 1 (SS1): Această funcție inițiază o decelerare controlată a motorului până la oprire, urmată de activarea STO după o întârziere sau un prag de viteză definit. Util pentru aplicații în care o oprire controlată este mai sigură decât o întrerupere imediată a curentului.

- Protecție integrată la suprasarcină termică: VFD-urile monitorizează constant curentul motorului și pot estima temperatura acestuia, oferind protecție împotriva supraîncălzirii, adesea mai precis decât suprasarcinile termice tradiționale.

- Protecție la scurtcircuit și la defecțiune la pământ: Circuitele interne protejează VFD-ul și motorul de deteriorarea cauzată de scurtcircuite sau defecțiuni la pământ pe partea de ieșire.

- Blocare parametri: Capacitatea de a proteja cu parolă parametrii VFD previne modificările neautorizate sau accidentale ale setărilor critice.

- Diagnosticare defecțiuni: Codurile și descrierile detaliate de eroare ajută la identificarea și rezolvarea rapidă a problemelor legate de siguranță.

Aceste caracteristici avansate ridică VFD-urile de la simple controlere de motor la componente sofisticate, inteligente și sigure, care îmbunătățesc semnificativ performanța, eficiența și fiabilitatea proceselor industriale.

9. Selectarea VFD-ului potrivit

Alegerea variatorului de frecvență adecvat este o decizie critică care are un impact asupra performanței sistemului, eficienței energetice, fiabilității și costului general. O evaluare atentă a mai multor factori cheie este esențială pentru a se asigura că VFD se potrivește perfect cerințelor aplicației.

9.1 Compatibilitatea motorului

VFD-ul și motorul sunt legate intrinsec, iar compatibilitatea lor este primordială.

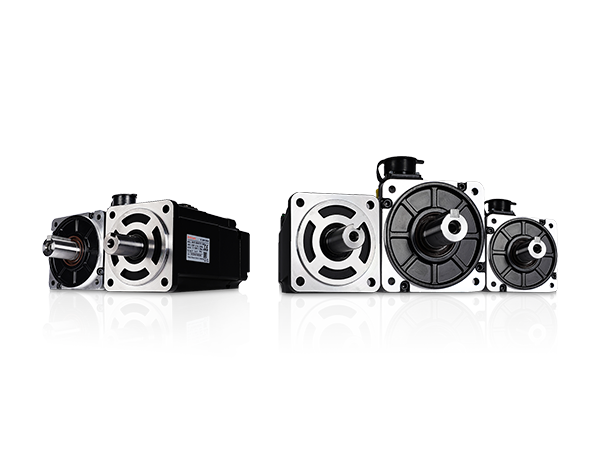

- Tip motor (inductie AC, magnet permanent, reluctanta sincrona): Majoritatea VFD-urilor sunt proiectate pentru motoarele cu inducție standard NEMA sau IEC AC, care sunt cel mai comun tip de motor industrial. Cu toate acestea, pentru motoarele specializate, cum ar fi motoarele sincrone cu magnet permanent (PM) (deseori întâlnite în aplicațiile de înaltă eficiență) sau motoarele cu reluctanță sincronă (SynRM), este necesar un VFD special conceput pentru sau capabil să controleze aceste tipuri (care necesită de obicei algoritmi de control vectorial).

- Tensiune și curent nominal: Tensiunea de ieșire și curentul nominal al VFD-ului trebuie să corespundă sau să depășească tensiunea de pe plăcuța de identificare a motorului și valoarea nominală a amperului la sarcină completă (FLA). Asigurați-vă că VFD poate furniza curentul necesar pentru pornirea și funcționarea continuă a motorului.

- Evaluare cai putere/kW: Deși este important, pur și simplu potrivirea cailor putere este insuficientă. Întotdeauna acordați prioritate potrivirii curentului de ieșire continuă al VFD-ului cu FLA al motorului, deoarece curentul este factorul principal pentru încălzirea motorului și dimensionarea VFD.

- Izolarea motorului (Serviciul invertorului): Motoarele standard sunt proiectate pentru forme de undă sinusoidale. Ieșirea PWM a unui VFD poate crea vârfuri de tensiune și tensiuni în mod comun care stresează izolația înfășurării motorului. Pentru instalații noi, specificați motoare „în funcție de invertor” sau „cu rating VFD” (de obicei, conforme cu NEMA MG 1 Part 31 sau IEC 60034-18-42), deoarece au izolație îmbunătățită pentru a rezista la aceste solicitări, prelungind durata de viață a motorului. Pentru motoarele standard existente, luați în considerare adăugarea de filtre de ieșire (de exemplu, filtre dv/dt, filtre de undă sinusoidală) dacă cablurile sunt lungi sau integritatea izolației este o problemă.

- Lungimea cablului: Discursurile lungi ale cablului motorului (de obicei peste 50-100 de picioare/15-30 de metri, în funcție de VFD și dimensiunea motorului) pot exacerba problemele de reflexie a tensiunii, ducând la vârfuri de tensiune mai mari la bornele motorului. Pot fi necesare reactoare de ieșire sau filtre.

9.2 Cerințe de încărcare

Înțelegerea caracteristicilor sarcinii antrenate este crucială pentru dimensionarea corectă a VFD și selectarea caracteristicilor.

- Tip de sarcină (cuplu variabil, cuplu constant, putere constantă):

- Cuplu variabil: Aplicații precum pompele centrifuge și ventilatoarele în care cerințele de cuplu scad semnificativ odată cu viteza. Acestea sunt cele mai eficiente aplicații VFD din punct de vedere energetic. O dimensiune standard VFD pentru FLA al motorului este de obicei suficientă.

- Cuplu constant: Aplicații în care cuplul rămâne relativ constant indiferent de viteză, cum ar fi transportoare, pompe volumetrice și extrudere. Acestea necesită adesea un VFD cu o capacitate de suprasarcină mai mare și potențial control vectorial pentru un cuplu mai bun la viteză mică.

- Putere constantă (slăbirea câmpului): Aplicații precum antrenările cu ax pe mașini-unelte în care cuplul scade la viteze mai mari (peste viteza de bază), dar puterea de ieșire rămâne relativ constantă. Acestea necesită un VFD capabil să slăbească câmpul.

- Cuplul de pornire și capacitatea de suprasarcină: Aplicația necesită un cuplu mare de pornire (de exemplu, un transportor puternic încărcat, malaxor)? VFD-ul trebuie să fie capabil să furnizeze un curent de vârf suficient în timpul accelerației. Luați în considerare evaluarea de suprasarcină pe termen scurt a VFD (de exemplu, 150% pentru 60 de secunde).

- Interval de viteză și precizie: Care este viteza minimă și maximă de funcționare necesară? Aplicația necesită o reglare precisă a vitezei, în special la viteze mici sau la sarcini diferite (de exemplu, mașini-unelte, palanuri)? Dacă da, va fi necesar controlul vectorial (fără senzor sau buclă închisă cu feedback al codificatorului).

- Răspuns dinamic: Cât de repede trebuie să răspundă motorul la schimbările de viteză sau de sarcină? Aplicațiile care necesită accelerare/decelerare rapidă sau inversări frecvente ar putea avea nevoie de VFD cu algoritmi de control avansați și potențial rezistențe de frânare.

- Energie regenerativă: Încărcătura decelerează frecvent rapid sau are caracteristici de revizie (de exemplu, macarale, centrifuge)? Dacă da, VFD-ul trebuie să gestioneze energia regenerativă, eventual necesitând rezistențe de frânare sau un VFD Active Front End (AFE).

9.3 Condiții de mediu

Mediul de operare influențează în mod semnificativ tipul de carcasă VFD și caracteristicile de protecție necesare.

- Temperatura ambianta: VFD-urile sunt evaluate pentru anumite intervale de temperatură ambientală (de exemplu, 0-40°C sau 32-104°F). Funcționarea în afara acestui interval necesită derating sau răcire suplimentară. Temperaturile ridicate reduc semnificativ durata de viață a componentelor.

- Umiditate: Umiditatea ridicată poate duce la condens și coroziune. Asigurați-vă că VFD are un rating NEMA/IP adecvat pentru nivelul de umiditate.

- Praf, murdărie și contaminanți: Un mediu praf sau murdar necesită o carcasă cu clasificare NEMA/IP mai mare (de exemplu, NEMA 12, IP54, IP65) pentru a preveni pătrunderea contaminanților în VFD și cauzarea deteriorării sau supraîncălzirii. Aplicațiile de spălare pot avea nevoie de NEMA 4X/IP66.

- Altitudine: La altitudini mai mari, densitatea aerului scade, reducând eficiența de răcire a VFD. În mod obișnuit, VFD-urile trebuie reduse pentru instalații de peste 1000 de metri (3300 de picioare).

- Vibrații și șocuri: În mediile cu vibrații semnificative, asigurați-vă că VFD-ul este montat în siguranță și luați în considerare măsuri de amortizare a vibrațiilor.

9.4 Considerații privind costurile

În timp ce prețul inițial de achiziție este un factor, costul total de proprietate este o măsură mai precisă a impactului economic al unui VFD.

- Prețul inițial de achiziție: Comparați prețurile VFD de la diferiți producători, dar nu lăsați acesta să fie singurul factor decisiv.

- Economii de energie: Calculați potențialele economii de energie pe durata de viață a echipamentului. Pentru sarcinile de cuplu variabile, perioadele de amortizare pot fi foarte scurte.

- Costuri de instalare: Luați în considerare costurile cablajului, conductelor, incintei și forței de muncă.

- Costuri de întreținere și perioade de nefuncționare: Luați în considerare cerințele de întreținere așteptate, disponibilitatea pieselor de schimb și costul potențialului timp de nefuncționare dacă VFD-ul se defectează.

- Costuri de atenuare a armonicilor: Dacă calitatea energiei este o problemă, includeți costul reactoarelor de linie, filtrelor sau VFD-urilor AFE.

- Costuri de integrare: Luați în considerare costul modulelor de comunicație, timpul de programare și integrarea cu sistemele de control existente.

- Rabaturi și stimulente: Verificați dacă există reduceri de utilități locale sau stimulente guvernamentale pentru echipamente eficiente din punct de vedere energetic, care pot compensa în mod semnificativ investiția inițială.

Evaluând sistematic acești factori, inginerii și managerii de fabrică pot lua o decizie în cunoștință de cauză, selectând o unitate de frecvență variabilă care nu numai că îndeplinește cerințele tehnice ale aplicației, dar oferă și performanță optimă, fiabilitate și valoare economică pe termen lung.

10. Producători de top VFD

Piața globală a unităților de frecvență variabilă este extrem de competitivă, dominată de câteva corporații multinaționale mari, cunoscute pentru portofoliile lor extinse de produse, tehnologia robustă și rețelele de suport extinse. Acești producători inovează continuu, oferind unități cu caracteristici avansate, eficiență îmbunătățită și conectivitate îmbunătățită. Deși această listă nu este exhaustivă, evidențiază unele dintre cele mai recunoscute și adoptate mărci VFD la nivel mondial.

10.1 ABB

ABB (Asea Brown Boveri) este o corporație multinațională elvețiană-suedeză renumită pentru liderul său în robotică, energie electrică, echipamente electrice grele și tehnologie de automatizare. ABB este unul dintre cei mai mari și cei mai importanți producători de VFD la nivel global.

- Puncte tari cheie:

- Gamă cuprinzătoare: Oferă un spectru incredibil de larg de VFD, de la microunități pentru aplicații mici până la unități industriale de mare putere pentru motoare mari (până la megawați).

- Drive-uri specifice aplicației: Cunoscut pentru unități specializate adaptate pentru industrii specifice, cum ar fi HVAC, apă și apă uzată și petrol și gaze.

- Caracteristici avansate: Accent puternic pe eficiența energetică, conectivitate (unități compatibile IoT) și algoritmi de control avansați.

- Prezența globală: Rețea extinsă de vânzări și service la nivel mondial.

- Linii de produse notabile: ACS (de exemplu, ACS355, ACS580, ACH580 pentru HVAC, unități industriale ACS880).

10.2 Siemens

Siemens AG este o corporație conglomerată multinațională germană și cea mai mare companie de producție industrială din Europa, cu accent pe electrificare, automatizare și digitalizare. Siemens este un jucător important pe piața VFD, în special pentru soluțiile de automatizare industrială.

- Puncte tari cheie:

- Integrare cu automatizare: VFD-urile sunt integrate perfect în ecosistemul mai larg Siemens TIA Portal (Totally Integrated Automation), simplificând proiectarea și programarea sistemului.

- Robustitate și fiabilitate: Cunoscut pentru producerea de unități extrem de fiabile și durabile, potrivite pentru mediile industriale solicitante.

- Gamă largă de performanță: Oferă unități de la bază la cele de înaltă performanță, inclusiv unități specializate pentru controlul mișcării.

- Soluții specifice industriei: Prezență puternică în industria de automobile, construcții de mașini și de proces.

- Linii de produse notabile: SINAMICS (de exemplu, seria G120, G130, S120).

10.3 Rockwell Automation (Allen-Bradley)

Rockwell Automation este un furnizor american de produse informatice și de automatizare industrială. Ei Allen-Bradley marca este foarte recunoscută pentru sistemele de control și componentele industriale, inclusiv o linie semnificativă de VFD.

- Puncte tari cheie:

- Integrare cu Platforma Logix: Integrare puternică cu PLC-urile ControlLogix și CompactLogix de la Rockwell, simplificând programarea și schimbul de date prin mediul Studio 5000.

- Interfață ușor de utilizat: Adesea lăudat pentru programarea intuitivă și capabilitățile de diagnosticare, în special pentru utilizatorii familiarizați cu ecosistemul Rockwell.

- Robustitate: Produsele sunt în general concepute pentru aplicații industriale solicitante.

- Cota de piata din America de Nord: Prezență foarte puternică pe piață în America de Nord.

- Linii de produse notabile: PowerFlex (de exemplu, seria PowerFlex 525, PowerFlex 755).

10.4 Danfoss

Danfoss A/S este o companie multinațională daneză axată pe soluții de climă și eficiență energetică. Sunt un furnizor global semnificativ de VFD, deosebit de puternici în aplicații HVAC, refrigerare și apă și apă uzată.

- Puncte tari cheie:

- Focus asupra eficienței energetice: Pionierat în tehnologia VFD, cu un accent puternic pe maximizarea economiilor de energie.

- Expertiză dedicată aplicațiilor: Software excelent și caracteristici specifice aplicației pentru pompe, ventilatoare și compresoare frigorifice.

- Interfata utilizator: Adesea lăudați pentru tastaturile și vrăjitorii de configurare ușor de utilizat.

- Design compact: Cunoscut pentru designul compact și modular.

- Linii de produse notabile: Unități VLT® (de exemplu, VLT® HVAC Drive, VLT® AQUA Drive, VLT® AutomationDrive).

10.5 Schneider Electric

Schneider Electric este o corporație multinațională franceză care oferă soluții de management și automatizare a energiei în întreaga lume. Ele oferă un portofoliu larg de produse de control industrial și energie, inclusiv VFD.

- Puncte tari cheie:

- Oferte complete: Oferă o gamă largă de VFD potrivite pentru diverse aplicații, de la mașini simple la procese complexe.

- Integrare EcoStruxure: Unitățile fac parte din arhitectura EcoStruxure mai amplă a Schneider pentru produse conectate și controlul marginilor, facilitând gestionarea inteligentă a energiei.

- Prezență puternică în infrastructură și clădiri: Deosebit de puternic în clădiri comerciale, centre de date și infrastructură critică.

- Instrumente ușor de utilizat: Accent pe ușurința în utilizare și punere în funcțiune.

- Linii de produse notabile: Altivar (de exemplu, Altivar Process, Altivar Machine, Altivar Easy series).

10.6 Yaskawa

Yaskawa Electric Corporation este un producător japonez de servomotoare, controlere de mișcare, unități de acţionare a motoarelor de curent alternativ, comutatoare și roboți industriali. Sunt unul dintre cei mai importanți producători mondiali de VFD, cunoscuți în special pentru unitățile lor de înaltă performanță și fiabile.

- Puncte tari cheie:

- Performanță ridicată: Renumit pentru sistemele de acţionare care oferă un control excelent al vitezei şi al cuplului, în special în aplicaţiile solicitante.

- Calitate și fiabilitate: Produsele sunt cunoscute pentru calitatea lor robustă de construcție și durata de viață lungă.

- Expertiza in controlul miscarii: Experiență profundă în controlul mișcării, ceea ce se traduce în performanțe superioare ale conducerii pentru aplicații precise.

- Acoperire largă în industrie: Folosit în diverse industrii, inclusiv manipularea materialelor, mașini-unelte și aplicații industriale generale.

- Linii de produse notabile: Seria A1000, P1000, V1000, J1000.

Acești producători continuă să depășească limitele tehnologiei VFD, oferind soluții din ce în ce mai inteligente, eficiente și conectate, care îndeplinesc cerințele în evoluție ale industriei moderne.

11. Tendințele viitoare în tehnologia VFD

Peisajul automatizării industriale și al managementului energiei este în continuă evoluție, iar tehnologia Variable Frequency Drive se află în fruntea acestei transformări. Conduse de cerințele pentru o mai mare eficiență, inteligență și conectivitate, VFD-urile devin din ce în ce mai sofisticate, integrate și predictive. Viitorul VFD-urilor indică dispozitive care nu sunt doar controlere, ci participanți activi la ecosisteme industriale inteligente, durabile și foarte optimizate.

11.1 VFD-uri inteligente și integrare IoT

Convergența tehnologiei VFD cu Internetul Industrial al Lucrurilor (IIoT) dă rapid naștere la „VFD-uri inteligente”. Aceste unități inteligente sunt echipate cu putere de procesare îmbunătățită, senzori încorporați și capabilități avansate de comunicare, permițându-le să participe activ în mediile conectate.

- Date și analize în timp real: VFD-urile inteligente vor colecta în mod continuu o mulțime de date operaționale – nu doar curentul și viteza motorului, ci și temperatura internă, vibrațiile, calitatea puterii și chiar indicatorii de sănătate a motorului. Aceste date pot fi transmise fără fir sau prin protocoale Ethernet industriale (de exemplu, Modbus TCP/IP, Ethernet/IP, PROFINET) către platforme bazate pe cloud sau dispozitive de margine locale pentru analiză în timp real.

- Monitorizare și control de la distanță: Operatorii și personalul de întreținere vor putea din ce în ce mai mult să monitorizeze și să controleze VFD-urile de la distanță din orice locație, primind alerte, ajustând parametrii și diagnosticând probleme fără a fi nevoie să fie prezent fizic la unitate.

- Integrarea AI și Machine Learning: Viitoarele VFD-uri vor folosi algoritmii de inteligență artificială (AI) și de învățare automată (ML). Acești algoritmi pot analiza datele istorice și în timp real pentru a:

- Optimizați performanța: Reglați continuu parametrii VFD pe baza condițiilor de încărcare în schimbare, a factorilor de mediu sau a prețurilor la energie pentru a obține o eficiență maximă.

- Identificarea anomaliilor: Detectați abateri subtile de la funcționarea normală care ar putea indica defecțiuni iminente.

- Control adaptiv: Învățați din operațiunile anterioare și adaptați strategiile de control pentru a îmbunătăți stabilitatea și răspunsul.

- Edge Computing: Mai multă putere de procesare va fi încorporată direct în VFD (edge computing), permițând analiza imediată a datelor și luarea deciziilor la nivel de dispozitiv, reducând dependența de conectivitatea cloud pentru funcțiile critice.

11.2 Eficiență energetică îmbunătățită

În timp ce VFD-urile sunt deja sinonime cu economiile de energie, progresele continue împing limitele eficienței și mai mult.

- Semiconductori cu bandă interzisă largă (SiC, GaN): Adoptarea semiconductorilor de carbură de siliciu (SiC) și nitrură de galiu (GaN) este o schimbare de joc. Aceste materiale cu „bandgap larg” oferă proprietăți electrice superioare în comparație cu componentele de putere tradiționale pe bază de siliciu. Ele pot:

- Funcționează la frecvențe de comutare mai mari, permițând modele VFD mai mici și forme de undă ale curentului motorului mai netede.

- Manipulați temperaturi și tensiuni mai ridicate, îmbunătățind robustețea.

- Reduceți semnificativ pierderile de putere în VFD-ul în sine, ceea ce duce la o eficiență generală mai mare a sistemului.

- Algoritmi avansati de control al motorului: Dezvoltarea continuă a algoritmilor mai sofisticați de control vectorial și control direct al cuplului (DTC) va permite VFD-urilor să obțină o precizie și mai mare, un cuplu mai bun la viteză redusă și o eficiență îmbunătățită pe domenii mai largi de operare, în special pentru noile tehnologii de motor precum SynRM.

- Soluții integrate de calitate a energiei electrice: Viitoarele VFD-uri vor integra din ce în ce mai mult tehnologia Active Front-end (AFE) sau filtrarea armonică avansată direct în designul lor, oferind distorsiuni armonice ultra-scăzute și capabilități de frânare adesea regenerativă, îmbunătățind și mai mult eficiența energetică generală și calitatea energiei.

- Optimizare la nivel de sistem: Dincolo de eficiența individuală a VFD, se va pune un accent mai mare pe optimizarea sistemelor întregi acționate de motor, inclusiv a motorului, VFD și sarcina mecanică, prin strategii de control inteligente și informații bazate pe date.

11.3 Întreținerea predictivă

Integrarea capabilităților IoT și AI poziționează VFD-urile ca factori esențiali ai întreținere predictivă strategii. Acest lucru schimbă întreținerea de la o abordare reactivă (remediere atunci când se întrerupe) sau bazată pe timp (programată indiferent de condiție) la o abordare bazată pe condiție, anticipând defecțiunile înainte ca acestea să apară.

- Monitorizarea continuă a stării: VFD-urile inteligente vor monitoriza constant parametrii cheie atât ai unității, cât și ai motorului conectat (curent, tensiune, temperatură, vibrații, factor de putere etc.).

- Detectarea anomaliilor: Algoritmii AI/ML vor analiza aceste fluxuri de date pentru a detecta anomalii subtile sau abateri de la tiparele normale de operare care indică probleme potențiale. De exemplu, o ușoară creștere a curentului motorului la o anumită viteză sau o modificare subtilă a temperaturii radiatorului VFD ar putea semnala un rulment degradat sau un filtru înfundat.

- Alerte și recomandări proactive: Atunci când este detectată o anomalie, VFD-ul poate genera o alertă, notificând personalul de întreținere. Sistemele mai avansate vor oferi chiar și recomandări pentru pașii de depanare sau înlocuirea pieselor, pe baza datelor istorice și a modelelor de defecțiuni.

- Programe de întreținere optimizate: Cunoscând precis când este nevoie de întreținere, instalațiile își pot optimiza programele de întreținere, reducând intervențiile inutile, minimizând timpul de nefuncționare, prelungind durata de viață a echipamentelor și scăzând costurile generale de întreținere.

În esență, VFD-urile evoluează de la componente izolate în noduri inteligente interconectate în cadrul ecosistemului industrial digital mai larg. Această evoluție promite nu numai economii mai mari de energie și optimizare a proceselor, ci și un viitor de producție mai rezistent, receptiv și autonom.

Concluzie

Unitatea de frecvență variabilă (VFD) a evoluat dintr-un dispozitiv specializat de control al motorului într-o piatră de temelie indispensabilă a operațiunilor industriale și comerciale moderne. Capacitatea sa fundamentală de a regla cu precizie viteza și cuplul motoarelor de curent alternativ prin variarea frecvenței și tensiunii a deblocat o cascadă de beneficii care conduc la eficiența, productivitatea și sustenabilitatea în nenumărate sectoare.

12.1 Recapitulare a Beneficiilor VFD

După cum am explorat în acest articol, avantajele adoptării tehnologiei VFD sunt multiple și convingătoare: